для каких целей используется кубиковая прочность бетона

Кубиковая и призменная прочность бетона. Применение их значений при проектировании ЖБК

Из всех прочностных характеристик бетона наиболее просто определяется его прочность на сжатие путем испытания кубов. Поэтому за основную характеристику прочностных и деформативных свойств бетона принята его прочность при осевом сжатии.

Для оценки кубиковой прочности обычно применяют раздавливание на прессе изготовленных в тех же условиях, что и реальные конструкции, кубов размерами 150×150×150 мм, испытание которых происходит при температуре 20 ± 2 ºC через 28 дней твердения в нормальных условиях. Образцы изготовляют в соответствии с ГОСТ 10180-90.

Образцы для определения прочности на сжатие

| Форма образца | Геометрические размеры образца, мм |

| куб | Длина ребра: 100, 150, 200, 300 |

| цилиндр | Диаметр d: 100, 150, 200, 300 Высота h, равная 2d |

Примечание: Допускается применять: кубы с ребром 70 мм; цилиндры диаметром 70 мм;кубы, изготовленные в неразъемных формах с технологическим уклоном.За базовый образец следует принимать образец с размером рабочего сечения 150×150 мм.

Прочность бетона одного и того же состава зависит от размера куба: если кубиковая прочность бетона для базового куба с ребром 150 мм равна R,то для куба с ребром200 ммона уменьшается до 0,93·R, а для куба с ребром 100 мм увеличивается до 1,1·R.

Различное временное сопротивление сжатию образцов разных размеров объясняется масштабным фактором. Масштабный фактор учитывает влияние сил трения, возникающих между гранями образца и опорными плитами пресса, и неоднородность структуры бетона.

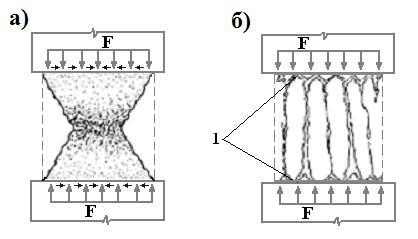

Вблизи опорных плит силы трения, направленные внутрь образца, создают эффект обоймы, следовательно, увеличивается прочность образцов при сжатии. Удерживающее влияние сил трения по мере удаления от торцов снижается, таким образом, бетонный куб при разрушении получает форму двух усеченных пирамид, обращенных друг к другу вершинами (рис. 2.4, а). При уменьшении сил трения посредством смазки характер разрушения меняется: вместо выкалывания с боков образца пирамид происходит раскалывание его по трещинам, параллельным направлению действия усилия (рис. 2.4, б). При этом временное сопротивление бетона сжатию уменьшается.

Рис. 2.4. Схема деформирования бетона при сжатии

а) – при наличии трения по опорным плоскостям; б) – при отсутствии трения; 1 – смазка

Бетонные кубы испытывают в соответствии с ГОСТ 10180-90. Перед испытанием образцы подвергают визуальному осмотру.На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения. Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

Нагружение образцов при испытаниях на сжатие производят непрерывно со скоростью (0,6±0,4) МПа/с, обеспечивающей увеличение напряжения в образце до его полного разрушения. Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в журнал испытаний.

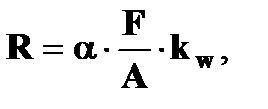

Прочность бетона, МПа (или кгс/см 2 ), следует вычислять с точностью до 0,1 МПа (1 кгс/см 2 ) по формуле:

где

Кубиковая прочность бетона принимается равной средней по результатам не менее трех образцов. Разрушающее усилие фиксируется по силоизмерителю пресса с точностью, равной цене деления шкалы.

Призменная прочность

Основной характеристикой прочности бетона сжатых элементов является призменная прочность

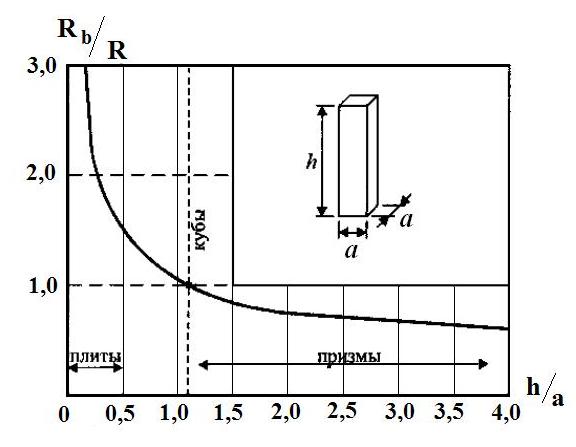

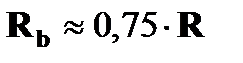

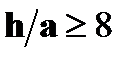

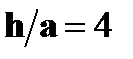

Опыты на бетонных призмах со стороной основания а и высотой h показали, что призменная прочность

При

Кривая, приведенная на рис иллюстрирует зависимость

Призменная прочность

График зависимости призменной прочности

бетона от отношения размеров испытываемого образца

Образцы для определения призменной прочности

| Форма образца | Геометрические размеры образца, мм |

| призма | а ґ а ґ h: 100 ґ 100 ґ 400 150 ґ 150 ґ 600 200 ґ 200 ґ 800 |

Примечание: Допускается применять призмы размером 70×70×280 мм

Образцы призм при испытании на сжатие помещают между двумя стальными плитами. Процесс испытания образцов призм аналогичен испытанию образцов кубов.При этом время нагружения одного образца должно быть не менее 30 с.

Призменная прочность бетона определяется отношением разрушающей нагрузки к площади поперечного сечения призмы. Значения масштабных коэффициентов следует определять экспериментально по приложению 11 ГОСТ 10180-90.

Кубиковая и призменная прочность бетона

Бетон как искусственный камень, с его получением из цемента, воды и наполнителей с всевозможными добавками может дать строительный материал разной прочности, которую измеряют на 28 сутки от первоначальной заливки бетонной смеси. Именно после истечения 28-го дня бетон приобретает свои рабочие свойства, которые практически не изменяются за всё время его эксплуатации.

Определения

Кубиковая прочность – это прочность на осевое сжатие (растяжение). Определяется эта характеристика на кубических образцах с принятыми стандартными размерами 15х15х15 см. Впрочем, иногда, в случае очень мелкого или, наоборот, очень крупного наполнителя, рёбра куба могут иметь размер 10 или 20 сантиметров. В этом случае для испытаний образцов с такими размерами вводится поправочный коэффициент, равной

Образец центрируется на опорной плите пресса по своей геометрической оси и подвергается нагрузке давлением, соответствующем росту напряжения 0,3 : 0,4 МПа/сек, то есть в пределах от 6,75 до 9,0 кН/сек по шкале измерения силы до разрушения.

Расчёт ведут по формуле, учитывающей предел прочности каждого образца \( R=\frac

Вычисления кубиковой прочности делаются на основе среднего арифметического значения в сериях из трёх образцов и более. В случае отличия результатов испытаний одного из образцов от соседнего образца больше чем на 15%, образец бракуется. А если и соседний показатель в большую сторону отличается от следующего также в большую сторону и так же на 15%, бракуется вся серия испытываемых образцов.

Около опорных плит пресса (верхней и нижней) направленная внутрь призмы сила трения между образцом и плитами создаёт нечто вроде двух направленных друг на дружку усечённых пирамид, эффект обоймы, который увеличивает прочность образцов при сжатии (вариант «а»). Добавьте к опорным плоскостям любую смазку – и характер разрушений изменится, куб расколется по плоскостям, параллельным вектору приложенной силы (вариант «б»). Жирная чёрная полоса во 2 варианте – нанесённая на опорные грани смазка.

Однако в реальности форма железобетонных конструкций только в редчайших случаях повторяет форму испытываемых эталонных образцов. Поэтому при испытаниях и расчётах применяют призменную прочность Rb.

При соотношении сторон «высота-основание», когда длина сторон основания всегда меньше длин высоты испытуемых образцов, у образцов форм, близких к призме, нагрузка на основаниях в момент сжатия всегда меньше, чем на грани призмы в высоту. Что отлично демонстрируется практикой, когда напряжение в сжатой зоне бетонных изделий приближено к состоянию призм при сжатии. То есть призмы и условно близкие к ним формы всегда продемонстрируют меньшую прочность на сжатие. Если высота призмы соотносится к сторонам основания как h/2˃4, сила трения воздействия практически не оказывает, а величина прочности делается практически неизменной, равной ≈0,75R.

Призменная прочность Rb вычисляется по аналогичной формуле как частное от деления величины разрушающей нагрузки на площадь поперечного сечения образца.

Методы испытания

На разные строительные объекты идёт бетон разной плотности и прочности. Эти показатели могут зависеть не только от марки цемента, но и от условий, в которых он хранился до его использования. То есть снижение вяжущих свойств цемента необязательно происходит вследствие истечения срока его годности. Падение качества может произойти и вследствие неправильных условий хранения. Для определения такой характеристики бетона, как прочность, в лабораторно-производственных испытаниях и используют бетонные кубики со стороной 15х15х15 см, выдержанные в течение 28 суток со дня отливки.

Прочность образцов может испытываться по двум методикам: разрушающей и неразрушающей. Суть первой состоит в раздавливании таких образцов, и она точнее. Как раз к такой методике относят кубиковое и призменное испытание образцов, регламентируемое ГОСТ 18105-2010.

К неразрушающим можно отнести:

При определениях прочности учитывается также коэффициент Пуассона – начальной величины поперечной деформации, которая для бетона равна 0,16. Впрочем, это величина для «идеального» бетона. На практике же, с учётом процессов микро- и макротрещинообразования, в коэффициент вносят поправки исходя из марок бетона и видов деятельности, в которых будут применяться испытуемые бетонные изделия. И этот коэффициент может колебаться от 0,1 до 0,35.

Что влияет на прочность образцов?

Прочность образцов зависит от нескольких показателей. Это:

Отдельным вопросом всегда нужно выделять количество воды, которое шло на приготовление бетона. Оптимальное количество должно быть в пределах 20%, независимо от соотношения в бетонной смеси всех прочих составляющих.

Прочность бетона (понятие и определение по действующим нормам)

Определения

Кубиковая прочность – это прочность на осевое сжатие (растяжение). Определяется эта характеристика на кубических образцах с принятыми стандартными размерами 15х15х15 см. Впрочем, иногда, в случае очень мелкого или, наоборот, очень крупного наполнителя, рёбра куба могут иметь размер 10 или 20 сантиметров. В этом случае для испытаний образцов с такими размерами вводится поправочный коэффициент, равной

Образец центрируется на опорной плите пресса по своей геометрической оси и подвергается нагрузке давлением, соответствующем росту напряжения 0,3 : 0,4 МПа/сек, то есть в пределах от 6,75 до 9,0 кН/сек по шкале измерения силы до разрушения.

Расчёт ведут по формуле, учитывающей предел прочности каждого образца \( R=\frac

Вычисления кубиковой прочности делаются на основе среднего арифметического значения в сериях из трёх образцов и более. В случае отличия результатов испытаний одного из образцов от соседнего образца больше чем на 15%, образец бракуется. А если и соседний показатель в большую сторону отличается от следующего также в большую сторону и так же на 15%, бракуется вся серия испытываемых образцов.

Около опорных плит пресса (верхней и нижней) направленная внутрь призмы сила трения между образцом и плитами создаёт нечто вроде двух направленных друг на дружку усечённых пирамид, эффект обоймы, который увеличивает прочность образцов при сжатии (вариант «а»). Добавьте к опорным плоскостям любую смазку – и характер разрушений изменится, куб расколется по плоскостям, параллельным вектору приложенной силы (вариант «б»). Жирная чёрная полоса во 2 варианте – нанесённая на опорные грани смазка.

Однако в реальности форма железобетонных конструкций только в редчайших случаях повторяет форму испытываемых эталонных образцов. Поэтому при испытаниях и расчётах применяют призменную прочность Rb.

При соотношении сторон «высота-основание», когда длина сторон основания всегда меньше длин высоты испытуемых образцов, у образцов форм, близких к призме, нагрузка на основаниях в момент сжатия всегда меньше, чем на грани призмы в высоту. Что отлично демонстрируется практикой, когда напряжение в сжатой зоне бетонных изделий приближено к состоянию призм при сжатии. То есть призмы и условно близкие к ним формы всегда продемонстрируют меньшую прочность на сжатие. Если высота призмы соотносится к сторонам основания как h/2˃4, сила трения воздействия практически не оказывает, а величина прочности делается практически неизменной, равной ≈0,75R.

Призменная прочность Rb вычисляется по аналогичной формуле как частное от деления величины разрушающей нагрузки на площадь поперечного сечения образца.

График зависимости призменной прочности бетона от отношения размеров испытываемого образца

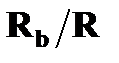

О коэффициенте призменной прочности высокопрочных бетонов

А.М. Мкртчян, В.Н. Аксенов

Дата поступления статьи: 25.08.2013

В статье изучается зависимость отношения призменной прочности (Rb) от кубиковой (R) для высокопрочных бетонов классов В70…В110. Выполнены эксперименты на бетонных кубах с ребром 150 мм и призмах с основанием 150×150 мм и высотой 600 мм. Установлена тенденция к снижению отношения Rb/R с ростом прочности бетона. Предложена новая зависимость Rb=f(R), обеспечивающая более чем 99 %-ную сходимость с экспериментом.

высокопрочный бетон, физический эксперимент, призменная прочность, кубиковая прочность, коэффициент призменной прочности

В российской литературе [1] коэффициент призменной прочности, равный соотношению между призменной прочностью (Rb) и кубиковой (R) для бетонов средней прочности рекомендуется определять по следующей формуле: Rb/R=(0,77-0,00125∙R). (1) Зависимость (1) апробирована и подтверждена многочисленными экспериментами на бетонах средней прочности – классов до В40…В50. Возможность использования этой зависимости для высокопрочных бетонов классов В70…В120 не исследована [2, 3, 4]. В Еврокоде [4] для таких классов бетона приведен постоянный коэффициент равный 0,8. В работах О.Я. Берга [5] указывается, что зависимость Rb=f(R) носит линейный характер. Для тяжелых бетонов, включая высокопрочные, соотношение Rb/R рекомендуется принимать постоянным, равным 0,783. С целью изучения свойств высокопрочных бетонов, включая соотношение кубиковой и призменной прочности, был поставлен ряд экспериментов по изучению работы бетонных кубов и призм на центральное сжатие под действием кратковременной нагрузки [6, 7]. Эксперименты проводились в соответствии с требованиями ГОСТ [8, 9] в гидравлическом 250-тонном прессе. Испытывались стандартные бетонные кубы с размерами грани 150 мм и призмы 150х150х600 мм. Были исследованы бетоны классов В70, В80, В90, В100, В110, изготовленные на материалах Республики Армения. В качестве крупного заполнителя применялся базальтовый щебень фракции 5-20 мм, мелкий заполнитель – кварцевый песок с модулем крупности 3,1. Заполнители применялись промытые и высушенные. Для приготовления высокопрочного бетона использовался бездобавочный портландцемент марки М500. Производитель – ЗАО “Мика-Цемент” (Mika-Cement, The Armenian Republic). Для обеспечения подвижности смеси при водоцементном отношении В/Ц=(0,2…0,25) в смесь вводился суперпластификатор Mapefluid N200 производства компании Mapei S.p.A., Italy [10] в количестве от 0,5 до 1,0 % от массы цемента. Средние экспериментальные значения прочности кубов и призм для исследуемых бетонов приведены в таблице № 1. В ней данные опытов дополнены вычисленными значениями коэффициента призменной прочности и их сопоставлением с экспериментом. На рис. 1 в графическом виде показана экспериментальная зависимость призменной прочности от кубиковой, Rb=f(R) для полученных высокопрочных бетонов. Полученные экспериментальные значения коэффициента призменной прочности 0,769…0,788 (таблица №1) достаточно хорошо согласуются с предложенным О.Я. Бергом значением 0,783, независящим от прочности бетона. Максимальная разница составляет 1,8 % для бетона В96. Однако в эксперименте выявлена явная тенденция к снижению исследуемого коэффициента с ростом прочности бетона, поэтому принятие постоянного значения коэффициента призменной прочности для бетонов различных классов проведенными экспериментами не подтверждено. Таблица № 1 Соотношение призменной и кубковой прочности бетонов

| Класс бетона | Кубиковая, R, и призменная, Rb, прочность бетона, МПа | Отношение Rb/R | Среднее отклонение экспериментальных данных от: | |||||

| вычисленных по (1) | вычисленных по предложению (2) | |||||||

| R (15x15x15) | Rb (15x15x60) | экс-перимент | по (1) | абсолютное | относительное, % | абсолютное | относительное, % | |

| B62 | 63,5 | 50,1 | 0,788 | 0,691 | 0,097 | 14,1 | -0,0004 | -0,001 |

| B70 | 71,4 | 56,1 | 0,786 | 0,681 | 0,105 | 15,5 | 0,0005 | 0,001 |

| B81 | 84,7 | 66,2 | 0,782 | 0,664 | 0,118 | 17,7 | 0,0013 | 0,002 |

| B89 | 93,2 | 72,4 | 0,777 | 0,654 | 0,123 | 18,9 | -0,0006 | -0,001 |

| B96 | 97,6 | 75,1 | 0,769 | 0,648 | 0,121 | 18,7 | -0,0070 | -0,009 |

| B107 | 108,4 | 83,7 | 0,772 | 0,634 | 0,138 | 21,7 | -0,0001 | 0,000 |

Анализируя данные таблицы №1 можно увидеть, что экспериментальные значения коэффициента призменной прочности не соответствуют значениям, полученным по формуле (1). Отклонение экспериментальных значений от полученных по формуле (1) составляет от 14 до 22%, причём отклонение увеличивается с ростом класса бетона. Из этого следует, что зависимость (1) не отражает особенностей высокопрочных бетонов и необходима ее корректировка.

Рис. 1.- Зависимость призменной прочности от кубиковой

Рис. 2.- Зависимость коэффициента призменной прочности от прочности образца: 1 – по данным эксперимента; 2 – по стандартной формуле (1); 3 – по предложенной формуле (2) 4 – по предложению О.Я. Берга; 5 – по еврокоду [4].

Как видно из рис.2, предложенная формула (2), даёт очень близкий результат с экспериментальными данными. Она учитывает снижение коэффициента призменной прочности с повышением класса бетона. Таким образом, зависимость призменной прочности высокопрочных бетонов классов В70…В110 от кубиковой рекомендуется определять по формуле (2).

Литература: 1. СНиП 2.03.01-84*. Бетонные и железобетонные конструкции [Текст].– Введ. 1986-01-01. –М.: Госстрой СССР, 1985. – 80 с. 2. Несветаев, Г.В. Бетоны: учебное пособие [Текст] / Г.В. Несветаев. – Ростов н/Д: Феникс, 2011. – 381 с. 3. El-mahadi, A. Rheological Properties, Loss of Workability and Strength Development of High-Strength Concrete [Текст] / El-mahadi Ahmed.– London: MSc. University of London, 2002. – 144 р. 4. EN 1992 Eurocode 2: Design of concrete structures. Part 1: General rules and rules for buildings [Текст]. – Brussels: European Committee for Standardization, 2001. – 52 р. 5. Берг, О.Я. Высокопрочный бетон [Текст] / О.Я. Берг, Е.Н. Щербаков, Г.Н. Писанко.– М.: Стройиздат, 1971. – 207 с. 6. Кургин, К.В., Маилян Д.Р. О необходимости трансформации базовой аналитической зависимости «sb–eb» бетона. [Электронный ресурс] // «Инженерный вестник Дона», 2011, №4. – Режим доступа: https://www.ivdon.ru/magazine/archive/n4y2011/712 (доступ свободный) – Загл. с экрана. – Яз. рус. 7. Маилян, Д.Р., Несветаев, Г.В. Зависимость относительной несущей способности колонн от относительного эксцентриситета. [Электронный ресурс] // «Инженерный вестник Дона», 2012, №4 (часть 2). – Режим доступа: https://www.ivdon.ru/magazine/archive/n4p2y2012/1334 (доступ свободный) – Загл. с экрана. – Яз. рус. 8. ГОСТ 10180-90. Бетоны. Методы определения прочности по контрольным образцам [Текст].– Введ. 1991-01-01.–М.: ФГУП «Стандартинформ», 2006. –30 с. 9. ГОСТ 24452-80. Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона [Текст].– Введ. 1982-01-01.–М.: ФГУП «Стандартинформ», 2005. –12 с. 10. Mapei Mapefluid N200. – Mapei S.p.A., Italy: [Электронный ресурс]. [2013]. URL: https://www.mapei.com/public/COM/products/704_GB.pdf 11. Metin Husem, Selim Pul. Investigation of stress–strain models for confined high strength concrete // “Sadhana” Vol. 32, Part 3, June 2007, pp. 243–252. India. 12. Тер-Петросян П.А. Материаловедение для строителей (руководство) / П.А.Тер-Петросян, А.М. Асирян, Э.А. Мовсисян, Г.В. Ованнисян, Д.Н. Ованнисян, Э.Р. Саакян, В.В. Петросян. Ереван: Наири, 2005. 616 с.

Методы испытания

На разные строительные объекты идёт бетон разной плотности и прочности. Эти показатели могут зависеть не только от марки цемента, но и от условий, в которых он хранился до его использования. То есть снижение вяжущих свойств цемента необязательно происходит вследствие истечения срока его годности. Падение качества может произойти и вследствие неправильных условий хранения. Для определения такой характеристики бетона, как прочность, в лабораторно-производственных испытаниях и используют бетонные кубики со стороной 15х15х15 см, выдержанные в течение 28 суток со дня отливки.

Прочность образцов может испытываться по двум методикам: разрушающей и неразрушающей. Суть первой состоит в раздавливании таких образцов, и она точнее. Как раз к такой методике относят кубиковое и призменное испытание образцов, регламентируемое ГОСТ 18105-2010.

К неразрушающим можно отнести:

При определениях прочности учитывается также коэффициент Пуассона – начальной величины поперечной деформации, которая для бетона равна 0,16. Впрочем, это величина для «идеального» бетона. На практике же, с учётом процессов микро- и макротрещинообразования, в коэффициент вносят поправки исходя из марок бетона и видов деятельности, в которых будут применяться испытуемые бетонные изделия. И этот коэффициент может колебаться от 0,1 до 0,35.

Определение прочности бетона

Согласно п.5.5.5 СП 70.13330.2012 контроль прочности бетона монолитных конструкций в промежуточном и проектном возрасте следует проводить статистическими методами по ГОСТ 18105, ГОСТ 31914, применяя неразрушающие методы определения прочности бетона по ГОСТ 17624 и ГОСТ 22690 или разрушающий метод по ГОСТ 28570 при сплошном контроле прочности (каждой конструкции).

Примечание — Применение нестатистических методов контроля, а также методов определения прочности бетона по контрольным образцам, изготовленным у места бетонирования конструкций, допускается только в исключительных случаях, предусмотренных в ГОСТ 18105 и ГОСТ 31914.

Что влияет на прочность образцов?

Прочность образцов зависит от нескольких показателей. Это:

Отдельным вопросом всегда нужно выделять количество воды, которое шло на приготовление бетона. Оптимальное количество должно быть в пределах 20%, независимо от соотношения в бетонной смеси всех прочих составляющих.

Формование кубиков

При формовании кубиков лаборант тщательно трамбует смесь, чтобы не оставалось воздушных пустот. Если лаборатория оснащена виброплощадкой, то можно воспользоваться ей, но при строго определенном отрезке времени, чтобы не образовалось расслаивание смеси.

После укладки поверхность заглаживается мастерком, срезаются все излишки выступившей смеси.

Для нахождения кубиковой прочности бетона формы с заполненной смесью оставляют в помещении лаборатории до полного схватывания.

Методика проведения испытания неразрушающим методом

Поскольку определить среднюю прочность бетона неразрушающим методом можно без специальной подготовки, прямо на объекте, с помощью современных электронных приборов, рассмотрим именно такой метод, который заключает в себе несколько этапов:

Правильное расположение прибора относительно испытуемой поверхности

После того, как определение прочности бетона неразрушающим способом закончено, необходимо полностью отключить прибор. Очень удобный “гаджет” для любого прораба, да и простого мастера. Он точно не “соврет” о качестве бетона на любом этапе строительства. Только нужно не забывать о его постоянной поверке.

Определение понятия прочности бетона: марка и класс

Основополагающей характеристикой бетона является его показатель прочности, который выражается в виде класса и марки.

Для выполнения необходимых задач в строительстве пользуются соответствующими классами. Так, для гидросооружений нужен один класс, а при бетонировании фундамента под одноэтажный дом – другой.

Марка бетона «М» выражает усреднённые значения прочности, единицы измерения – кгс/см2, класс бетона обозначается литерой «В» и выражается в МПа. Разница между этими двумя понятиями выражается не только в виде буквы и единицы измерения.

Главное отличие заключается в том, что марка указывает на среднюю величину предела прочности, а класс – на точные значения, расхождение составляет меньше 5%. Для сложных расчётов используют класс бетона, т. к. с применением марки возникает риск ошибки, при котором настоящие показатели окажутся меньше расчётных. Например, в характеристиках указывается М100 и В7,5. Расшифровывается это так: точное усилие, необходимое для разрушения, составит 7,5 МПа, а обобщенная нагрузка равна 100 кгс/см2, т. е. фактически эта цифра может быть и 105, и 103,6, и 93, и 97,2 и пр.

Класс и марка бетона по прочности на сжатие по ГОСТ

Таблица 1 – Сравнительная характеристика бетонов разных классов и марок

Документы, которые применяются при определении прочности

Требуемая прочность жёстко регулируется. Есть в наличии несколько основных документов для вычисления этой характеристики:

Армирование

Бетонные конструкции, которые укрепляются металлической арматурой, являются более прочными и долговечными. Как вариант, можно использовать объемное армирование, осуществляемое путем добавления разного типа фибры (например, полипропиленовой). Благодаря ее применению прочность материала существенно повышается, так как при застывании он меньше усаживается.

Кроме вышеперечисленных факторов, прочность бетона зависит от его плотности, которая может отражаться и на других качествах стройматериала (водонепроницаемости, морозостойкости). Также на прочностные параметры влияют возраст, порядок укладки (непрерывный или с перерывами), использование вибраторов. Если учитывать эти моменты, можно создать надежную и прочную строительную конструкцию, которая будет сохранять свои свойства долгое время.

Внешние условия

Оптимальная температура для затвердевания раствора – +15…+20℃, подходящая относительная влажность воздуха – от 90 до 100 %. При укладке смеси в таких условиях прочностные параметры конструкции повышаются вместе со временем твердения. Наибольшие значения показатель приобретает спустя 28 суток после залива.

Помимо этого, прочность бетона зависит от факторов количества азота, который используют для охлаждения смеси. Жидкий азот обычно применяют при больших объемах строительства (к примеру, при возведении тоннелей, мостов, эстакад). Необходимость его использования связана с тем, что температура таких конструкций различается внутри и снаружи, поэтому бетонный раствор может застывать неравномерно.

Поскольку цемент относится к вяжущему водного твердения, после заливки смеси необходимо обеспечить условия для ее застывания. Пока бетон не достигнет критической прочности, следует поддерживать его высокую влажность, иначе полученная конструкция будет не такой прочной, как должна быть на самом деле.