для обработки каких поверхностей используются подрезные резцы

Резец подрезной

Оглавление

Для изделий из быстрорежущей стали соответствует ГОСТ 18871-73, а для резцов из твердосплавных материалов – ГОСТ 18880-73. Разница в материале изготовлении несколько расширяет сферу применения, так как появляется возможность работать с заготовками из различных материалов. Чаще всего они используются при изготовлении деталей из заготовок. Для процесса обработки используется продольная и поперечная подача станка. Резец токарный подрезной торцевой, в основном, предназначается для выполнения простых операций по стачиванию лишних элементов. Во многих токарных мастерских резец подрезной является одним из основных инструментов, так как обработка торцов требуется во многих заготовках при изготовлении.

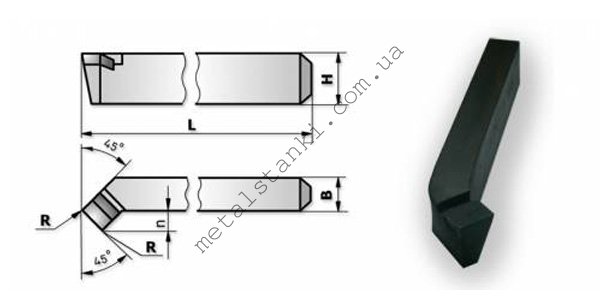

фото:резец токарный подрезной отогнутый

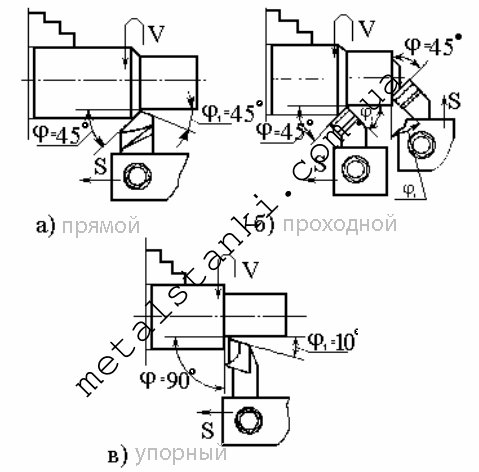

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы. Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали. Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий. Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее. Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

Основные размеры

| Высота,мм | Ширина,мм | Длина,мм | Марка |

|---|---|---|---|

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

Геометрия подрезного резца

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

Выбор подрезного резца

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Режимы резания

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями. Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Маркировка

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

Резец подрезной токарный

Для создания деталей исходные заготовки обрабатывают на токарных станках, удаляя определенное количество материала. Для данной цели применяют специализированный токарный инструмент – резец подрезной. Он рассчитан на точение, торцевание, нанесение фасок и т. д. и обычно применяется при черновой обработке.

Геометрия

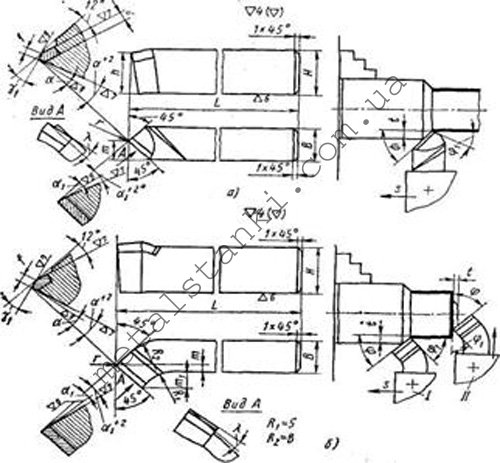

Все подрезные резцы характеризуются одинаковой геометрией:

Следует отметить, что названные элементы подрезных резцов объединяют в два основных конструктивных узла. Так, стержень и опорная поверхность формируют державку, служащую для фиксации на станке. Она может быть выполнена в прямоугольном либо квадратном сечении. Переднюю и обе задние поверхности объединяют в рабочую поверхность, называемую головкой. На ней установлены режущие кромки. Таким образом, головка сформирована несколькими плоскостями и режущими кромками.

Угол заточки последних определяется материалами пластин и целевых заготовок, а также способом обработки.

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

Параметры рассматриваемых инструментов регламентированы ГОСТами.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Принципы выбора

Существует несколько факторов, определяющих выбор подрезного резца.

Следует отметить, что основные конструктивные элементы создают из различных материалов. Это обусловлено различным их назначением, обуславливающим требования к свойствам. Так, державка служит для фиксации в резцедержателе, следовательно, основными требованиями к ней являются твердость, ударо-, термо- и износостойкость.

Для создания режущих пластин применяют два типа материалов.

Для отражения параметров подрезных резцов используют маркировки, обычно обозначающие марку стали режущего элемента. К примеру, для модели Т15К6 титановольфрамовой группы цифры маркировки обозначают процентное содержание, буквы – карбид титана (Т) и кобальт (К).

Рабочие режимы

Работы с подрезными резцами осуществляются в различных режимах в зависимости от типа обработки поверхности. Далее рассмотрены особенности применения данных инструментов на примере модели ВК8. Для предметов цилиндрической конфигурации и подрезания торцов и уступов применяют как поперечную, так и продольную передачи.

Черновую обработку осуществляют на глубину 2-5 мм с применением поперечной подачи на 0,3-0,7 мм за оборот. Названные характеристики для чистовых работ равны 1 мм и 0,1-0,3 соответственно.

ГОСТ 18880-73Резцы токарные подрезные отогнутые с пластинами из твердого сплава. Конструкция и размеры

Для чего используется токарный подрезной резец?

Всего существует 8 видов резцов: проходной, расточной, отрезной, прорезной, фасочный, фасонный и подрезной. Каждый из них используется в конкретных операциях. Например, отрезные резцы предназначены для отделения готовых изделий от заготовок, а расточные — для растачивания отверстий или создания внутренних фасок. Но подрезной резец имеет более широкое применение. Едва ли не каждая основная операция на токарном станке выполняется с использованием этого инструмента. С его помощью можно подрезать уступы под прямым или острым углом, создать наружные фаски, проточить торец и любую другую наружную поверхность цилиндрической детали. Таким образом, он является одним из самых важных инструментов, так как непосредственно влияет на первоначальное формирование готового изделия.

Правила выполнения заточки

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

Виды подрезных резцов

Во-первых, в зависимости от направления подачи, подрезные резцы бывают левые и правые. Определить вид по этому принципу довольно легко, стоит лишь приложить ладонь на инструмент и посмотреть, в какую сторону указывает большой палец. Если направление большого пальца влево – это левый, а вправо – правый резец.

Во-вторых, в зависимости от особенностей конструкции, существуют:

В-третьих, существует классификация резцов по способу изготовления. В зависимости от этого, они бывают двух видов:

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Выбор резца для обработки детали

Прежде чем выбрать подрезной резец для обработки, нужно определиться с некоторыми особенностями:

Эти два параметры повлияют на дальнейший выбор значений подачи и скорости резания, а также на его стойкость, т. е. продолжительность непрерывной работы до того момента, пока режущие кромки не затупятся.

Элементы резца и их размеры

Подрезной резец состоит из двух элементов:

В зависимости от габаритов резцедержателя станка и обрабатываемой заготовки, державки и головки инструментов изготовляют различных размеров. Основные размеры инструмента на примере токарного правого подрезного торцового резца приведены в таблице ниже.

Основные размеры

| Длина, L | Ширина, b | Высота, H | Угол врезки пластин |

| 100 мм | 10 мм | 16 мм | 15° |

| 120 мм | 12 мм | 20 мм | |

| 140 мм | 16 мм | 25 мм | |

| 170 мм | 20 мм | 32 мм | |

| 200 мм | 25 мм | 40 мм |

Резец подрезной

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы. Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали. Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий. Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее. Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

Основные размеры

| Высота,мм | Ширина,мм | Длина,мм | Марка |

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

Геометрия подрезного резца

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

Выбор подрезного резца

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Режимы резания

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями. Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Маркировка

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

Маркировка

Как правило, многие токари, которые выбирают инструмент для обработки детали, сразу обращают внимание на маркировку и не зря, ведь именно в ней указана марка стали, используемая для создания режущих пластин. Например, резец подрезной упорный Т5К10 имеет твердосплавную пластину, которая относится к титан-вольфрамовой группе сплавов, содержащей карбиды титана и кобальт. Такой инструмент может подойти только для чернового точения заготовок из углеродистых и легированных сталей на низких скоростях и при низкой температуре нагревания.

В иных случаях придется выбирать резцы из быстрорежущей стали. Они дольше работают на высоких скоростях и менее склонны к смягчению при нагреве в более чем 200 °C.

Материалы, использующиеся для создания режущей пластины

Как уже известно, подрезной резец состоит из двух частей: державки и головки. Оба эти элемента важны для инструмента и каждый из них выполняет свою функцию. Например, державка, которая крепится в резцедержателе, должна быть твердой, стойкой к износу и ударам, а режущая пластина обязана не нагреваться при высокой температуре. Именно поэтому в большинстве случаев обе части резца делают из различных материалов. К тому же это позволяет сэкономить на производстве самого инструмента, что значительно влияет на снижение итоговой цены.

Таким образом, режущие пластины выполняются из быстрорежущей стали или твердых сплавов с добавлением кобальта, ведь, как известно, этот материал стойкий к износу и отлично работает при высоких температурах. Популярными материалами для изготовления режущих пластин резцов являются быстрорежущие стали (Р9К5, Р9К5Ф2) и твердые сплавы (Т5К10, Т5К6).

Если необходимо обрабатывать более мягкие сплавы железа, например, чугун, тогда рекомендуется выбирать резец, режущая пластина которого состоит не только из кобальта, но и из вольфрама. К таковым относятся марки ВК6, ВК8, ВК10, ВК3М и ВК6В.

Резцы токарные проходные прямые с пластинами из твердого сплава.

Предназначены для обработки валов на проход, снятие фасок на токарных станках (ГОСТ 18878-73).

Пластины по ГОСТ 25396-82, ГОСТ 25395-82. Марку твердого сплава указывать при заказе (Т5К10, ВК8).

| Обозначение | по ГОСТ 18878-73 | Исполнение | Сечение резца, h x b | Длина, L | Масса, кг | ||

| Угол врезки =10° | Угол врезки =0° | ||||||

| Правый Левый | Правый Левый | ||||||

| 2100-0027 | 2100-0028 | 2100-0069 | 2100-0070 | 1 | 16х12 | 100 | 0,151 |

| -0403 | -0404 | -0463 | -0464 | 2 | 16х12 | 0,151 | |

| -0007 | -0008 | -0051 | -0052 | 1 | 16х16 | 80 | 0,16 |

| -0011 | -0012 | -0055 | -0056 | 1 | 20х12 | 120 | 0,225 |

| -0405 | -0406 | -0465 | -0466 | 2 | 16х12 | 0,225 | |

| -0029 | -0030 | -0071 | -0072 | 1 | 20х16 | 0,301 | |

| -0407 | -0408 | -0467 | -0468 | 2 | 20х16 | 0,301 | |

| -0013 | -0014 | -0057 | -0058 | 1 | 20х20 | 100 | 0,314 |

| -0017 | -0018 | -0059 | -0060 | 25х16 | 140 | 0,439 | |

| -0409 | -0410 | -0469 | -0470 | 2 | 20х16 | 0,439 | |

| -0031 | -0032 | -0073 | -0074 | 1 | 25х20 | 0,55 | |

| -0411 | -0412 | -0471 | -0472 | 2 | 25х20 | 0,55 | |

| -0019 | -0020 | -0061 | -0062 | 1 | 32х20 | 170 | 0,853 |

| -0413 | -0414 | -0473 | -0474 | 2 | 25х20 | 0,853 | |

| -0033 | -0034 | -0075 | -0076 | 1 | 32х25 | 1,067 | |

| -0415 | -0416 | -0475 | -0476 | 2 | 32х25 | 1,067 | |

| -0021 | -0022 | -0063 | -0064 | 1 | 40х25 | 200 | 1,57 |

| -0417 | -0418 | -0477 | -0478 | 2 | 40х25 | 1,57 | |

| -0035 | -0036 | -0077 | -0078 | 1 | 40х32 | 2,01 | |

| -0419 | -0420 | -0479 | -0480 | 2 | 40х32 | 2,01 | |

Список актуальных ГОСТов

Ввиду различий в конструкции, размерах и геометрии, многие не могут правильно подобрать резец подрезной. ГОСТ должен избавить от этих трудностей. В стандарте имеется вся необходимая информация о токарных инструментах, их конструкции, геометрических параметрах и других не менее важных особенностях, которые пригодятся при расчете режимов резания и выборе резца.

Всего есть 4 государственных стандарта, в которых упоминаются токарные подрезные резцы: