до какой температуры должен быть нагрет металл чтобы начался процесс газокислородной резки

Газовая (кислородная) резка металла

Технология кислородной резки

Исходя из особенностей обрабатываемой поверхности, ее формы и самой основы материала, различают несколько видов кислородной резки:

В процессе резки металла необходимо соблюдать общие условия – температура плавления металла должна быть всегда выше температуры горения, шлаки легкоплавкими, стабильный и непрерывный нагрев. Механизированный процесс кислородной резки подходит для труб большого и малого диаметра, где важна высокая точность и качество. Ручной способ резки используется для листов и профильного проката. Качественный результат зависит не только от правильно подобранного режима, но и квалификации сварщика.

https://youtu.be/kb1L1JnT7a4

Подогревающее пламя нагревает металл до температуры горения и очищает поверхность от ржавчины, окалины и д.р. Продольная струя кислорода сжигает металл. Благодаря перемещению резака образуется щель реза. Жидкотекучие щлаки выдуваются из щели реза.

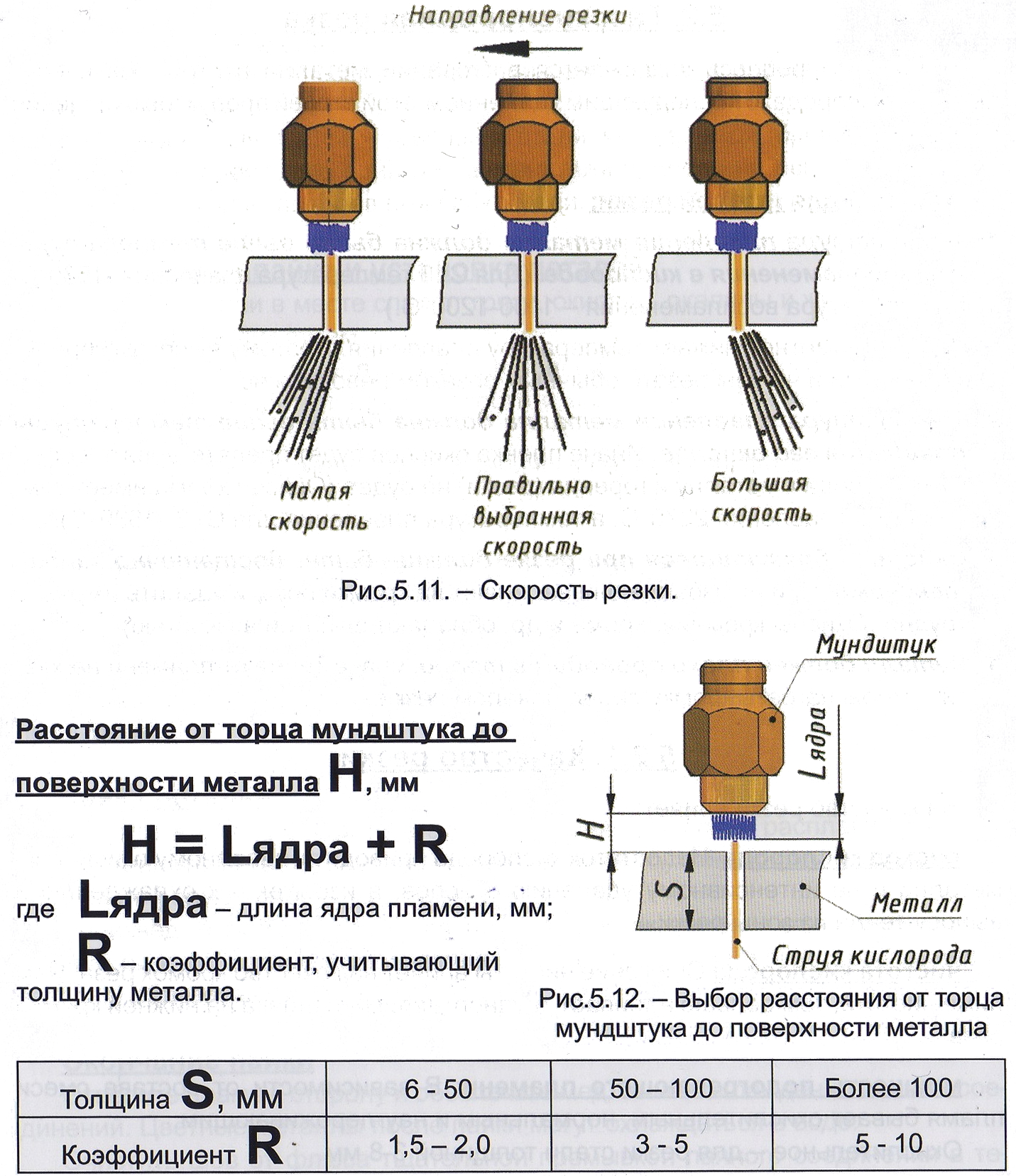

| Рис. 8. Начало резки и движение Для процесса кислородной резки необходимо выполнение следующих условий: 1. Температура горения металла в кислороде должна быть ниже температуры плавления Металл будет переходить в жидкое состояние до начала процесса окисления. То есть металл горит в твердом состоянии, рез получается ровным по ширине, поверхность его гладкая, продукты горения легко удаляются кислородной струей. Металл, не отвечающий этому требованию, будет плавиться, а не сгорать. Наибольшее влияние на температуру горения оказывает содержание углерода. Чем больше углерода в металле, тем выше температура горения и ниже температура плавления. При содержании углерода более 1% процесс резки резко ухудшается. Стали, содержащие более 1,6% углерода, расплавляются до начала горения. Поэтому кислородная резка инструментальных сталей и чугуна, содержащих более 2% углерода невозможна. . Температура плавления образующихся при резке окислов должна быть ниже температуры горения металла. Тогда они при резке жидкотекучие и легко удаляются из реза. При окислении хромистых и хромоникелевых сталей образуются окислы хрома, температура плавления которых значительно выше температуры горения стали. При окислении алюминиевых сплавов также образуется окислы алюминия с температурой плавления 2050°С. Указанные тугоплавкие окислы, покрывая поверхность реза, препятствуют дальнейшему окислению металла. Поэтому стали с содержанием хрома более 5% и алюминиевые сплавы обычному процессу газовой резки не поддаются. 3. Возникающие при резке окислы не должны быть слишком вязкими. Большое количество хрома и кремния сильно повышают вязкость окислов. Поэтому при резке сталей с большим содержанием хрома и чугуна, содержащего большое количество кремния, образующийся шлак плохо выдувается струей кислорода, затрудняя процесс резки. 4. Разрезаемый металл не должен обладать слишком высокой теплопроводностью. В металлах, обладающих высокой теплопроводностью, поступающее тепло интенсивно отводится от места резки и процесс резки или не начнется или будет прерываться. Медь, алюминий и их сплавы обладают высокой теплопроводностью. Всем перечисленным условиям полностью отвечают нелегированные и низколегированные конструкционные стали. Металлы, которые неудовлетворяют условиям газовой резки: Алюминий — 1,2,3,4 условиям; Классификация оборудования для резки кислородомПо способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты «Гугарк», большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства. Сущность процесса резки металлов кислородом.Процесс разрезания металлоизделий кислородом представляет собой интенсивное окисление металла до жидкого состояния и последующего удаления расплавленной части струей газа (кислорода). Процесс резки начинается с того, что поверхность разрезаемого изделия нагревается до такой температуры, при которой металл начинает воспламеняться в кислороде. Температура для разных материалов варьируется в диапазоне 1050-1200 градусов Цельсия. Когда такая температура достигается, подается кислород, в итоге металл начинает гореть (не плавиться). Нагрев металла осуществляется газокислородным пламенем, который получают с помощью специальных горючих газов. При таком способе резки обычно используют пропан, ацетилен, природный и прочие газы, а также пары керосина или бензина. Заметим, что сначала нагревают небольшой участок изделия, а потом только подают струю кислорода и начинают перемещать резак. Таким образом, образовавшийся в верхней части расплав, перемещаясь, расплавляет металл по всей глубине. Что касается количества используемого для этих целей кислорода, отметим, что килограмм железа требует для разрезания порядка 0,29-0,38 м3 газа. Но это в теории. На практике это значение может быть выше, так как газ требуется для того, чтобы выдуть жидкий металл из реза, кроме того происходит утечка кислорода в окружающую среду. Заметим, что для разрезания металла всегда используется только технический кислород, чистота которого составляет порядка 98,8-99,7 процентов. Чем ниже процент чистоты кислорода, тем большее его расходуется во время разрезания металла. Кстати, увеличивается и время, необходимое для осуществления данного процесса. Специалисты не рекомендуют использовать кислород с чистотой ниже 98 процентов, так как качество реза будет недостаточно высоким, к тому же образованный таким способом шлак будет сложно удалить. Отметим, что кислородной резки могут подвергаться не все металлы. Обычно таким способом разрезают железо, титан, марганец и пр. Другие виды возможно резать при использовании дополнительных материалов. Особенности рабочего процессаРезка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности: Основные сведения о технике кислородной резкиПри выполнении разделительной кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности реза. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку. Перед началом резки листы подают на рабочее место и укладывают на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100-150 мм. Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой. Вырезаемые детали размечают металлической линейкой, чертилкой и мелом. Часто разрезаемый лист подают к рабочему месту резчика уже размеченным. Перед началом кислородной резки газорезчик должен установить необходимое давление газов на ацетиленовом и кислородном редукторах, подобрать нужные номера наружного и внутреннего мундштуков в зависимости от вида и толщины разрезаемого металла. Процесс кислородной резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород (происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза. Основными параметрами режима кислородной резки являются: мощность подогревающего пламени, давление режущего кислорода и скорость резки. Мощность подогревающего пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300 мм применяют нормальное пламя. При резке металла больших толщин лучшие результаты получают при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (пои закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла. Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и. чистоты кислорода. При увеличении давлении кислорода увеличивается его расход. Чем чище кислород, тем меньше его расход на 1 пог. м реза. Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кислородоподводящей арматуре и коммуникациях. Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость процесса и качество вырезаемых деталей. Малая скорость приводит к оплавлению разрезаемых кромок, а большая — к появлению непрорезанных до конца участков реза. Скорость резки зависит от толщины и свойств участков реза. Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин (до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35% тепла поступает от подогревающего пламени. а — скорость резки мала, б — оптимальная скорость, в — скорость велика Рисунок 1 — Характер выброса шлакаНа скорость кислородной резки влияет также метод резки (ручной или машинный), форма линии реза (прямолинейная или фигурная) и вид резки (заготовительная или чистовая). Поэтому допустимые скорости резки определяют опытным путем в зависимости от толщины металла, вида и метода резки. При правильно выбранной скорости резки отставание линии реза не должно превышать 10-15% толщины разрезаемого металла. На рисунке 1 схематически показан характер выброса шлака из разреза. Если скорость кислородной резки мала, то наблюдается отклонение пучка искр в направлении резки (рис. 1, а). При завышенной скорости резки отклонение пучка искр происходит в сторону, обратную направлению резки (рис. 1, в). Скорость перемещения резака считают нормальной, если пучок искр будет выходить почти параллельно кислородной струе (рис. 1, б). Ширина и чистота реза зависят от способа резки. Машинная резка дает более чистые кромки и меньшую ширину реза, чем ручная. Чем больше толщина разрезаемого металла, тем больше шероховатость кромок и ширина реза. В зависимости от толщины металла ориентировочная ширина реза составляет:

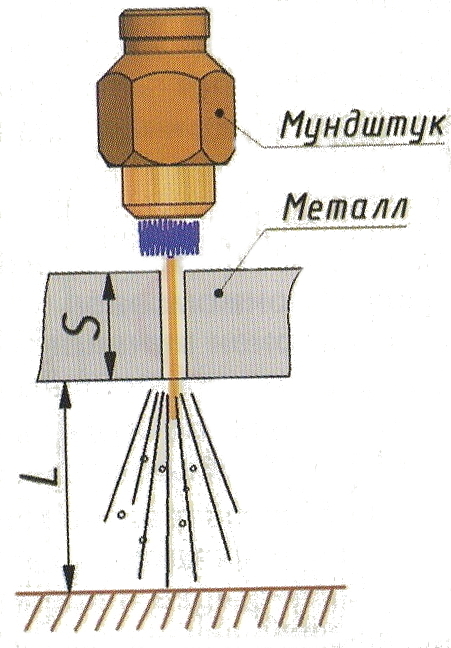

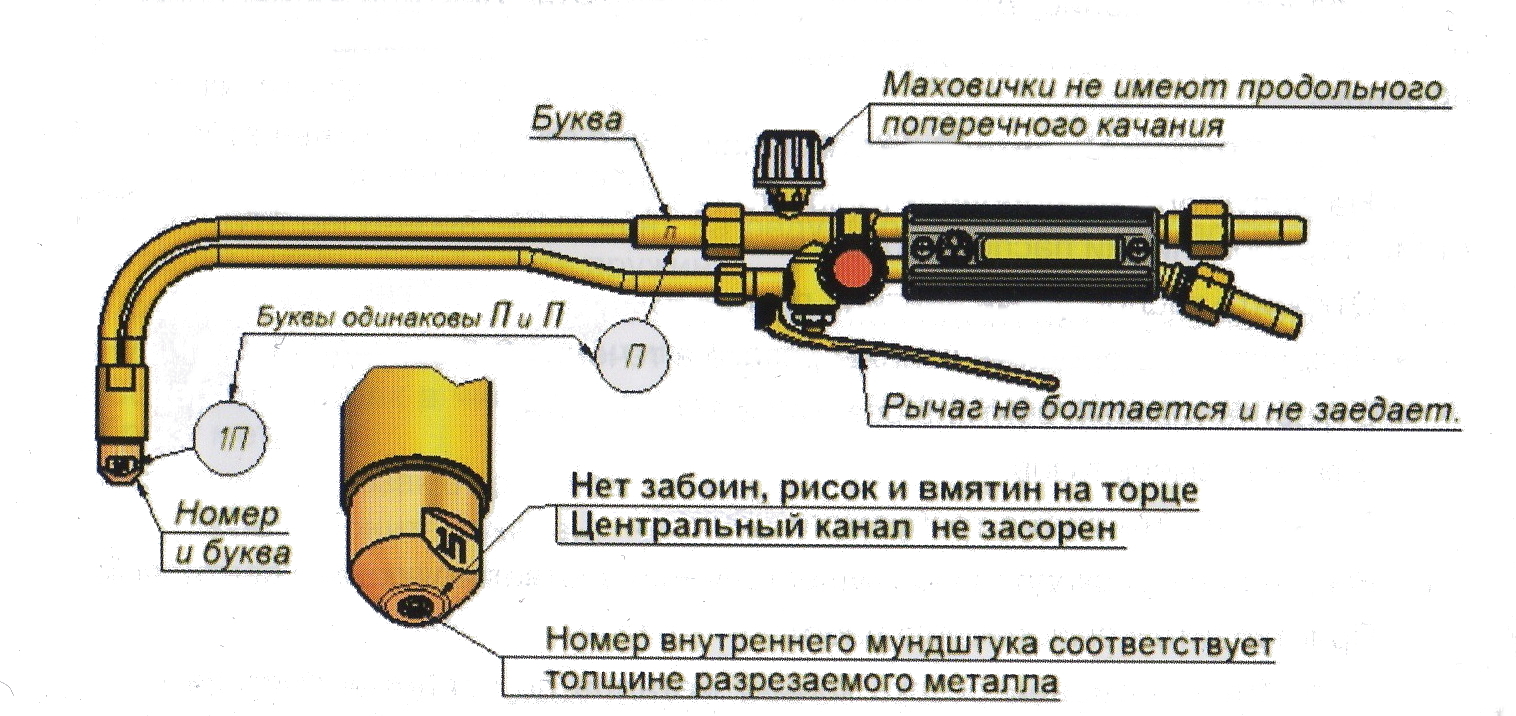

В начале кислородной резки мундштук располагают перпендикулярно поверхности металла или с небольшим наклоном (5-10°) в сторону, обратную направлению резки. По мере углубления в массу металла ослабевает действие подогревающего пламени, уменьшается скорость кислородной струи, поэтому при резке происходит отставание режущей струи (рис. 2). Отставание увеличивается с увеличением скорости резки, отставание можно компенсировать наклоном мундштука вперед по направлению движения. Газокислородная резкаСущность процесса заключается в сгорании металла в струе химически чистого кислорода, с последующим удалением этой струёй продуктов окисления из зоны реза (выдуывом). Условия для газовой резкиКачество резкиНа качество резки влияет: Скорость резкиПри малой скорости — оплавляются кромки, при большой скорости — неразрезание металла из-за отставания кислородной струи. Правильность выбора скорости можно определите визуально по направлению пучка искр, выходящих из нижней стороны реза (см. рис). Подготовка к резке металлаВесь металл, поступающий на ручную резку, должен быть тщательно очищен от окалины, ржавчины, краски, масел, благи и других загрязнений, которые могут привести к снижению скорости резки и ухудшению качества обработки кромок. Под воздействием пламени некоторые загрязнения выгорают, образуя газообразные продукты, которые засасываются в зону реза, смешиваются с кислородом и ухудшают условия сгорания металла. Загрязнения на нижней кромке реза разогреваются до высоких температур и способствуют налипанию шлака. Подготовка оборудования для резкиОбрабатываемый металл уложите в удобное положение, предпочтение отдается всегда нижнему. При необходимости резку можно проводить во всех положениях. Для того чтобы расплавленный шлак свободно вытекал из зоны реза, под разогреваемым листом должно быть свободное пространство де S — толщина разрезаемого металла, мм; В зависимости от толщины разрезаемого металла установите необходимые внутренний и наружный мундштуки. Перед тем как зажечь резакУбедитесь в исправности оборудования и проверьте: а) герметичность присоединения рукавов, всех разъемных и паяных соединений; б) убедитесь в наличии инжекции. Осмотр резакаОсмотр резака на примере Р1 «ДОНМЕТ» 150ПРезка металлаДля того чтобы получить качественный рез, выполните порядок действий, указанный на рисунке. Газокислородная резка металлаГазокислородная резка металла – это процесс основанный на интенсивном окислении металла в струе кислорода и удаление давлением струи окислов с зоны реза. В процессе резки нагрев металла происходит до температуры его плавления. Кислород выступает в качестве окислителя. Вступая в реакцию с нагретым металлом, кислород вызывает его окисление и немедленное выгорание. Расплавленные окислы металлы выдуваются из зоны реза. Оборудование для газовой резкиДля выполнения данного вида работ необходимо иметь следующее оборудование: Газокислородный резак. Резак для газовой резки является самым главным оборудованием для разрезания металлов. На сегодняшний день большинство резаков являются инжекторными. Они способны разрезать метал толщиной до 300 мм. По устройству резак похож на газовую горелку. Но в отличии от неё, имеет дополнительную трубку для подачи кислорода в инжекторную камеру. В этой камере происходит смешивание кислорода с горючим газом. Также для кислорода на резаке предусмотрен дополнительный вентиль. Он служит для регулировки подаваемого кислорода. Баллон с горючим газом. В качестве горючего газа для резки металлов применяют пропан. Можно применять ацетилен, но для порезки это сильно дорого. Пропан имеет температуру горения ниже, чем ацетилен, но его всё равно достаточно для прорезки конструкционных сталей. Баллон с кислородом. Хранит кислород в газообразном состоянии. Редуктор.

Манометр давления. Устанавливается на редуктор. Манометр служит для контроля регулируемого давления кислорода или горючего газа. Рукава Рукава для газовой резки, представляют собой резиновые шланги из плотной резины. Нельзя ставить на кислород рукава для горючего газа, так как они рассчитаны под разное рабочее давление. Так же имеют разную резьбу. Предохранительные затворы.

Технология газовой резки металлаПод технологией газовой резки, подразумевается комплекс последовательных действий, к которым относится: Подготовка поверхности металла к порезке. Перед тем как приступить к процессу резки, следует выполнить зачистку поверхности разрезаемого металла. Необходимо удалить окалину, ржавчину и других загрязнения. Зачистить поверхность можно металлической щёткой. Ширина зачистки участка в месте реза около 30-50 мм. Порядок зажигания резака. Все вентили на резаке должны быть закрыты. С начало необходимо открыть вентиль с кислородом. Следом открывается вентиль горючего газа. На расстоянии от мундштука подносится зажженное пламя. Будьте осторожны. В момент зажигание, пламя резака уже насыщенно кислородом и сразу будет иметь высокую температуру. Берегите пальцы. Отрегулируйте пламя с помощью двух вентилей на резаке. Начало резки.

Расстояние от сопла до металла. Для качественной резки, прежде всего необходимо, чтобы ядро пламени находилось на расстоянии 2-3 мм от поверхности металла. В процессе резке рекомендуется на протяжении всего процесса выдерживать это расстояние. Для выполнения прямолинейных резов есть возможность использование дополнительных тележек прикрепляемых к резаку. Для резки толстолистового проката толщиной свыше 80 мм расстояние от мундштука до металла необходимо увеличивать в двое. Положение резака при резке. При резке металла толщиной до 50 мм резак необходимо держать под углом 20-30º в сторону, обратную движению. Скорость резки. Соблюдение оптимального режима скорости очень важно. При маленькой скорости резки происходит интенсивное оплавление кромок разрезаемого металла. Большая скорость приведёт к не полному прорезанию поверхности металла. В таблице ниже будут приведены приблизительные данные по скорости резки слали в мм/мин: Толщина разрезаемой стали в мм | ||||||||||||

| 5 | 10 | 20 | 30 | 50 | 80 | 100 | 150 | 200 | 250 | |||

| 660 — 730 | 600 — 670 | 520 — 570 | 450 — 500 | 360 — 400 | 280 — 310 | 240 — 270 | 180 — 200 | 150 — 160 | 120 — 140 |

Расход горючего газа

Расход горючего газа напрямую зависит от толщины разрезаемого металла. Другими словами, чем толще метал, тем естественно больше расход газа.

В таблице ниже будут приведены приблизительные данные по расходу горючего газа:

| Вид газа и его расход м 3 /час | Толщина разрезаемой стали в мм | ||||||

| 5 | 25 | 50 | 100 | 200 | 250 | 300 | |

| Ацетилен | 0,8 | 0,9 | 1,0 | 1,0 | 1,1 | 1,1 | 1,2 |

| Пропан | 0,8 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 | 1,9 |

Давление газа при газовой резке и расход кислорода

В таблице ниже будут приведены данные по давлению режущего кислорода:

| Толщина разрезаемой стали в мм | |||||||

| 5 | 10 | 25 | 50 | 100 | 200 | 250 | 300 |

| 3 — 3,5 | 4 — 4,5 | 4 — 4,5 | 6 — 7 | 8 — 11 | 10 — 11 | 10 — 12 | 12 — 14 |

В таблице ниже будут приведены данные по расходу кислорода при газовой резке металла:

| Толщина разрезаемой стали в мм | |||||

| 2 | 25 | 50 | 100 | 200 | 300 |

| 2,6 — 3,0 | 4,5 — 5,0 | 7,5 — 8,5 | 13,0 — 18,0 | 28,0 — 32,0 | 38,0 — 40,0 |

При окончании работы.

Закрывается резак в обратной последовательности. Прежде всего, необходимо перекрыть подачу кислорода, а только затем перекрывается горючий газ.

Основные условия газокислородной резки

Не все металлы поддаются кислородной резке. Вот необходимые условия без которых не сможет произойти процесс газокислородной резки:

В таблице ниже будут приведены температуры плавления различных металлов:

| Наименование металла | Температура плавления в ºС |

| Железо | 1535 |

| Малоуглеродистая сталь | 1500 |

| Высокоуглеродистая сталь | 1400 |

| Серый чугун | 1200 |

| Алюминий Окись алюминия | 657Техника безопасности при газовой резки стали

|