до какой температуры должен подогреваться мазут на мазутосливе

4.1.30. На мазутосливе (в цистернах, лотках и приемных емкостях)

мазут должен подогреваться до температуры, обеспечивающей нормальную работу перекачивающих насосов.

Температура мазута в приемных емкостях и резервуарах не должна быть выше 90°С.

Подогрев поступившего мазута производится в цистернах, сливных лотках, а также в приемных емкостях. Подача мазута к котлам осуществляется насосами.

Для обеспечения нормальной работы насосов кинематическая вязкость (температура) мазута марки Ml00 должна быть не менее:

— 200 мм2/с (30 —40°С) — для винтовых и шестерен

ных насосов;

— 67 мм2/с (45 —60°С) — для поршневых насосов;

— 30 мм2/с (55 — 70°С) — для центробежных насосов.

Нормальной считается работа насосов с паспортными

характеристиками. С увеличением вязкости перекачиваемой жидкости подача насосов уменьшается. При достижении вязкости, при которой жидкость теряет свойства текучести (температура застывания), подача насосов снижается практически до нуля. Следует отметить, что центробежные насосы по сравнению с поршневыми обеспечивают более равномерную подачу мазута. При установке поршневых насосов для уменьшения пульсации давления необходимо предусматривать установку после них аккумулирующей емкости. Ограничение максимальной температуры хранения мазута в приемных емкостях и резервуарах мазутосклада обусловлено прежде всего возможностью вскипания воды в мазуте с образованием водно-мазутной пены, которая занимает объем, в несколько раз превышающий объем мазута (наподобие вскипания молока). Имели место случаи срыва перекрытия резервуаров. Кроме того, при высокой температуре хранения мазута увеличиваются потери от испарения легких фракций и интенсивнее происходит отстой воды и выпадение карбоидов и карбенов даже при непрерывном циркуляционном перемешивании, поэтому в резервных резервуарах следует использовать метод “холодного хранения”, при котором мазут хранится при температуре до 30°С. В расходных резервуарах оптимальная температура мазута марки М100 должна быть в пределах 60 —80°С, а мазута М40 — 50-60-С.

Какая температура мазута должна быть в резервуаре

На мазутосливе (в цистернах, лотках, приемных емкостях и хранилищах) мазут подогревается до температуры: для мазута марки М40 – 40–60 °C, марки М100 – 60–80 °C, марки М200 – 70–90 °C. Для сернистых мазутов марок М40 и М100 температура разогрева должна быть в пределах 70–80 °C.

Меньшие значения температур принимаются при перекачке топлива винтовыми и шестеренчатыми насосами, большие – центробежными насосами; для поршневых насосов принимаются средние значения температур.

При использовании смеси мазута разных марок температура разогрева принимается по наиболее тяжелому мазуту.

Максимальная температура мазута в приемных емкостях и резервуарах должна быть на 15 °C ниже температуры вспышки топлива, но не выше 90 °C.

4.2.24. Обследование технического состояния резервуаров и приемных емкостей специализированной организацией с устранением выявленных дефектов производится по графику, но не реже 1 раза в 5 лет.

4.2.25. Остатки жидкого топлива, удаляемые при очистке резервуаров, лотков, приемных емкостей, фильтров, мазутоподогревателей и других устройств, сжигаются в топках котлов или специально отведенных местах. Для уменьшения отложений и облегчения очистки котлов и резервуаров к мазуту необходимо добавлять специальные жидкие присадки.

4.2.26. Подогрев паром мазута, кроме сернистого, допускается в случае, если цистерны не имеют необходимых устройств для подогрева поверхностным способом.

4.2.27. Мазут принимается согласно сертификату качества, в котором указываются его качественные показатели. При приемке мазута отбираются пробы для проверки содержания воды и примесей на соответствие стандарту, согласно паспортным данным. Данные по температуре, способу и продолжительности приемки, о количестве и качестве мазута заносятся в журнал.

4.2.28. Мазут хранится в металлических или железобетонных резервуарах. Крышки люков в резервуарах должны быть всегда плотно закрыты на болты с прокладками.

Оборудование железобетонных и металлических резервуаров, а также другие устройства топливного хозяйства поддерживаются в состоянии, отвечающем требованиям строительных норм и правил по противопожарным нормам на складах нефти и нефтепродуктов.

Слив топлива в резервуары осуществляется под уровень мазута.

4.2.29. Надземные баки-резервуары хранения мазута обваловываются для предотвращения растекания мазута. Объем обвалования должен быть равен объему наибольшего резервуара.

4.2.30. На все приемные емкости и резервуары дня хранения жидкого топлива должны быть составлены градуировочные таблицы, которые обновляются после каждого Капитального ремонта, реконструкции резервуара, при изменении его формы и объема, после перемещения на новое место.

Градуировочные таблицы утверждаются техническим руководителем организации.

4.2.31. У разгружающихся цистерн не должно быть посторонних лиц. В работе по разгрузке топлива участвуют не менее двух человек.

Шланг в резервуар опускается так, чтобы не было падающей струи жидкого топлива.

При работе на сливном пункте жидкого топлива применяется инструмент, не дающий искры при ударе.

Заполнять резервуары и чистить их необходимо только в светлое время суток.

4.2.32. По утвержденному графику проводятся:

наружный осмотр мазутопроводов и арматуры – не реже 1 раза

выборочная ревизия арматуры – не реже 1 раза в 4 года; проверка паспортов на мазутопроводы и паровые спутники.

4.2.33. Вязкость мазута, подаваемого в котельную, не должна превышать: для механических и паромеханических форсунок – 2,5° ВУ (16 мм/с), для паровых и ротационных форсунок – 6° ВУ (44 мм/с).

4.2.34. Фильтры топлива очищаются (паровой продувкой вручную или химическим способом) при повышении их сопротивления на 50 % по сравнению с начальным (в чистом состоянии) при расчетной нагрузке. Обжиг фильтрующей сетки при очистке не допускается.

Мазутоподогреватели очищаются при снижении их тепловой мощности на 30 % номинальной, но не реже 1 раза в год.

4.2.35. Резервные насосы, подогреватели и фильтры топлива должны содержаться в исправном состоянии и в постоянной готовности к работе.

Проверка включения резервного насоса от действия устройств автоматического ввода резерва проводится по утвержденному графику, но не реже 1 раза в месяц.

4.2.36. При выводе в ремонт трубопроводов или оборудования они надежно отключаются от работающих, дренируются и пропариваются.

На отключенных участках топливопроводов паровые или другие “спутники” отключаются.

4.2.37. Перед включением резервуара с мазутом в работу после длительного хранения в нем топлива из придонного слоя (0,5 м) отбирается проба мазута для анализа на влажность и принимаются меры, предотвращающие попадание отстоявшейся воды и мазута большой обводненности в котельную.

4.2.38. Задвижки и вентили открываются руками. Применять рычаги и ударный инструмент для их открывания не допускается.

4.2.39. Резервуары необходимо освобождать от паров топлива путем естественного проветривания, при этом паропровод и проволока парового рукава во время пропаривания резервуара заземляются.

4.2.40. В напорных мазутопроводах котельных, оборудованных механическими форсунками, поддерживается постоянное давление согласно проекту с отклонением не более 0,1 МПа (1кгс/см).

4.2.41. Текущий и капитальный ремонты насосов жидкого топлива производятся по утвержденному графику и в сроки, соответствующие требованиям завода-изготовителя.

4.2.42. По утвержденному графику, но не реже 1 раза в неделю, проверяются действие сигнализации предельного повышения давления и повышения температуры и понижения давления топлива, подаваемого в котельную на сжигание, правильность показаний выведенных на щит управления дистанционных уровнемеров и приборов измерения температуры топлива в резервуарах и приемных емкостях.

Контроль температуры мазута в резервуарах может осуществляться при помощи ртутных термометров, устанавливаемых на всасывающем патрубке топливных насосов.

4.2.43. Применение топлива, не предусмотренного проектом, в теплогенерирующих энергоустановках не допускается.

4.2.44. При эксплуатации газового хозяйства обеспечивается: бесперебойная подача к горелочным устройствам газа требуемого давления, очищенного от посторонних примесей и конденсата, в количестве, соответствующем нагрузке котлов;

контроль количества и качества поступающего газа;

безопасная работа оборудования, а также безопасное проведение его технического обслуживания и ремонта;

своевременное и качественное техническое обслуживание и ремонт оборудования;

надзор за техническим состоянием оборудования и его безопасной эксплуатацией.

4.2.45. У лица, ответственного за газовое хозяйство, постоянно хранится следующая документация:

приказ о назначении лица, ответственного за газовое хозяйство;

акт о приемке оборудования газового хозяйства;

технологические схемы газопроводов с указанием газоопасных колодцев и камер;

инструкции и эксплуатационная документация по безопасному пользованию газом;

планы ликвидации возможных аварий;

документы об обучении и проверке знаний персонала.

4.2.47. Колебание давления газа в газопроводе котельной не должно превышать величин, указанных в местной инструкции, но не выше 10 % рабочего давления.

По графику, но не реже 1 раза в месяц, проверяется действие сигнализации максимального и минимального давлений газа в газопроводе котельной после автоматических регуляторов давления.

4.2.48. Газ по обводной линии (байпасу) допускается подавать только в течение времени, необходимого для ремонта оборудования и арматуры, в период снижения давления газа перед газорегуляторными пунктами или газорегуляторными установками до величины, не обеспечивающей надежную работу регулятора давления.

4.2.49. Газопроводы при заполнении газом должны быть продуты до вытеснения всего воздуха. Окончание продувки определяется анализом или сжиганием отбираемых проб, при этом содержание кислорода в газе не должно превышать 1 %, а сгорание газа должно происходить спокойно, без хлопков.

Выпуск газовоздушной смеси при продувках газопроводов осуществляется в места, где исключена возможность попадания ее в здания, а также воспламенения от какого-либо источника огня.

Газопроводы при освобождении от газа продуваются воздухом до вытеснения всего газа. Окончание продувки определяется анализом, при этом остаточное содержание газа в продувочном воздухе должно быть не более 1/5 нижнего предела воспламенения газа.

А) На 10 °С ниже температуры вспышки топлива, но не выше 90 °С.

В) На 15 °С ниже температуры вспышки топлива, но не выше 80 °С.

Г) На 10 °С ниже температуры вспышки топлива, но не выше 85 °С.

С какой периодичностью проводится наружный осмотр мазутопроводов и арматуры?

Б) Не реже одного раза в два года.

В) Не реже одного раза в три года.

Г) Не реже одного раза в четыре года.

С какой периодичностью проводится выборочная ревизия арматуры?

А) Не реже одного раза в десять лет.

Б) Не реже одного раза в семь лет.

В) Не реже одного раза в пять лет.

С какой периодичностью необходимо проводить проверку сигнализации и правильность показаний контрольно-измерительных приборов?

Б) По утвержденному графику, но не реже одного раза в месяц.

В) По утвержденному графику, но не реже одного раза в квартал.

Г) По утвержденному графику, но не реже одного раза в десять дней.

Какой должна быть максимальная величина колебания давления газа в газопроводе котельной?

А) Не выше величины, указанной в местной инструкции, но не выше 25 % рабочего давления.

Б) Не выше величины, указанной в местной инструкции, но не выше 20 % рабочего давления.

Г) Не выше величины, указанной в местной инструкции, но не выше 15 % рабочего давления.

65. Каким должно быть содержание кислорода в газопроводах после продувки?

С какой периодичностью должны проводиться обходы трассы подземных газопроводов, находящихся на территории котельной?

А) Не реже одного раза в три дня.

В) Не реже одного раза в неделю.

Г) Не реже одного раза в месяц.

Каким образом проводится проверка плотности соединений газопровода и арматуры, установленной на нем?

А) -По внешним признакам утечки газа (по запаху, звуку) с использованием мыльной эмульсии.

Б) С помощью открытого огня.

В) С помощью газоанализаторов.

68. С какой периодичностью должен проводиться плановый ремонт газового оборудования?

Б) Не реже одного раза в два года.

В) Не реже одного раза в три года.

Г) Не реже одного раза в четыре года.

Кем производится ежесменный контроль за состоянием золоуловителей и их систем?

А) Ремонтным персоналом.

В) Специально назначаемой комиссией.

Какие данные не указываются на табличке насосов, применяемых для питания котлов водой?

А) Наименование завода-изготовителя.

Б) -Наименование проектной организации.

В) Год изготовления и заводской номер.

Г) Номинальная производительность при номинальной температуре воды.

В каком случае при принудительной циркуляции воды в системе отопления допускается не устанавливать резервный насос?

А) Если в одной группе не менее двух сетевых рабочих насосов.

Б) Если в одной группе не менее трех сетевых рабочих насосов.

Г) Резервный насос устанавливается при любом количестве рабочих насосов.

В каком случае для подпитки водогрейных котлов, работающих на систему отопления с естественной циркуляцией, допускается применять один ручной насос?

А) Если их рабочее давление не более 1,5 МПа (15 кгс/см2) и общая поверхность нагрева не более 100 м2.

Б) Если их рабочее давление не более 1,0 МПа (10 кгс/см2) и общая поверхность нагрева не более 50 м2.

В) Если их рабочее давление не более 0,4 МПа (4 кгс/см2) и общая поверхность нагрева не более 75 м2.

С какой периодичностью должна проводиться смазка подшипников и промывка их корпусов по окончании первого месяца работы?

Б) Через каждые 15-25 суток.

В) Через каждые 30-40 суток.

Г) Через каждые 50-75 суток.

Для какой запорной арматуры необходимо составлять паспорта установленной формы?

А) С условным диаметром 32 мм и более.

Б) С условным диаметром 40 мм и более.

Г) С условным диаметром 25 мм и более.

Какой должна быть минимальная величина пробного давления при гидравлическом испытании трубопроводов?

Б) 1,1 рабочего давления, но не менее 0,1 МПа (1 кгс/см2).

В) 1,25 рабочего давления, но не менее 0,5 МПа (5 кгс/см2).

Г) 1,2 рабочего давления, но не менее 0,3 МПа (3 кгс/см2).

Мазутный остаток – один из видов темных нефтепродуктов, широко применяемый в промышленности для обслуживания различных технологических процессов. Для его содержания применяются специальные баки – резервуары.

Последние представляют собой металлические сосуды, соответствующие требованиям к оборудованию, в котором осуществляется хранение нефти и нефтепродуктов. Отдельные резервуары формируют парк, который обустраивается на территории работ – предприятиях теплоэнергетики или на базах-хранилищах.

Хранение мазута – особенности

Главная особенность хранения мазута в резервуарах проистекает из его химического состава и физико-химических реакций, к которым склонен материал. В частности, на первый план выходит высокая вязкость вещества, которая требует периодического подогрева.

Технология подогрева может реализовываться как через подключение подогревателя, так и посредством устройства изоляционного слоя в конструкции емкости для мазута. Чаще это наружная теплоизоляция.

Химический состав и реакции вещества определяют жестко регламентированный срок хранения мазута в резервуаре. При соблюдении требований в зоне хранилища, предписанных стандартами, этот период ограничен 5 годами. При необходимости более длительного хранения в обязательном порядке проводятся исследование проб (с целью подтвердить, что химическая формула сохраняет работоспособность).

Перед размещением на длительное содержание материал подвергают химической обработке. Это нужно для снижения его вязкости (которая затрудняет перекачку). Обработка заключается в создании условий, при которых в составе вещества начинают плавиться твердые сорта парафина. Это возможно только на начальном этапе хранения мазута, после чего он вновь приобретает первоначальные качества, включая вязкость.

Разновидности резервуаров

Резервуары для мазута представляют собой металлические сосуды из листовой или рулонной стали проверенных марок. Их формируют методом сварки и утепляют.

В зависимости от формы исполнения резервуары мазута делят на 2 класса.

Другой признак классификации делит все резервуары для мазута на стандартные и двустенные. Вторые демонстрируют увеличенную прочность, жесткость и безопасность. Системы подогрева монтируются уже после установки. Их задача (наряду с теплоизоляцией стенок) – исключить коксование материала и его расслаивание.

Требования к резервуарному парку

При выборе резервуара для мазута следует ориентироваться на следующие характеристики качества и готовности к эксплуатации с нефтепродуктом:

Резервуары для хранения мазута и других темных нефтепродуктов в каталоге ООО «СпецНефтеМаш» полностью соответствуют заявленным требованиям, а по цене, надежности, долговечности, аккуратности исполнения и набору дополнительного оборудования превосходят большинство аналогов.

Использование емкости для мазута

Правила работы с парком:

Очистка резервуаров

При использовании резервуарного парка обязательной процедурой является периодическая очистка резервуара (каждой единицы парка). Она нацелена на удаление осадка, который в значительном объеме образуется на дне в процессе обслуживания материалов.

Задачи, которые решает регулярная очистка резервуаров:

Собственно, процедура очистки резервуара требует высокой квалификации и применения специальных средств, оборудования, знаний технологий. Особо важно в этой практике проводить качественную утилизацию отработанных препаратов (природоохранительный подход).

Купить емкости для мазута

ООО «СпецНефтеМаш» предлагает заказать готовый резервуарный блок разного объема или отдельно систему подогрева мазута в резервуаре. Мы производитель данной продукции, а потому предлагаем не только лучшие цены, но и гарантированное качество.

Изготовление осуществляется в стандартных размерах и комплектах или под конкретные условия эксплуатации. Делаем вертикальные емкости для мазута большого объема и горизонтальные конструкции средней и малой вместительности с учетом всех действующих экологических норм.

Менеджеры уже готовы дать любую дополнительную информацию по резервуарному оборудованию всех типов. Звоните или пишите – все реквизиты для связи есть в блоке контактов. Если вы уже определились с выбором, заполняйте короткую форму заказа, и наши консультанты сами с вами свяжутся.

До какой температуры подогревают мазут

Главная / Статьи / Вопросы эффективного применения подогревателей мазута серии ПМ в мазутных хозяйствах

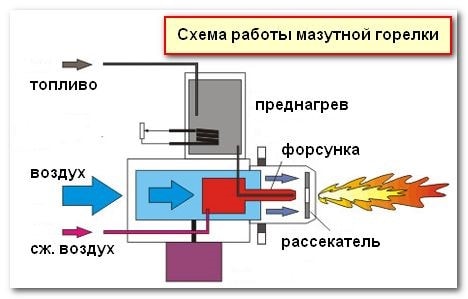

Тепловые электростанции (далее по тексту – ТЭС) являются основой российской электроэнергетики, обеспечивая не менее 70% от потребляемой мощности по стране. Доминирующими энергоносителями, сжигаемыми в котлах ТЭС, являются природный газ, жидкие продукты переработки нефти и уголь, однако мазуту находится применение на энергоблоках с любым видом топлива. Даже на ТЭС, сжигающих в качестве основного топлива газ или уголь, мазут используется в качестве резервного топлива, чтобы обеспечивать одно из главнейших требований к электростанциям – бесперебойную работу оборудования, не допускающую кратковременных остановок. Высокие требования к топливоподаче предусматривают обустройство на территории ТЭС специализированных технологических комплексов, называемых мазутными хозяйствами (далее по тексту – МХ). Кроме тепло- электростанций МХ с аналогичными функциями создаются на нефтебазах, котельных, перерабатывающих предприятиях. В составе оборудования МХ обязательно присутствуют подогреватели мазута, предназначенные для разогрева мазутного топлива перед подачей в форсунки жидкотопливного котла.

Подогреватели мазута в составе МХ

Мазутные хозяйства крупных ТЭС или котельных малой энергетики представляют собой комплекс сооружений, оборудования и трубопроводных коммуникаций, в состав которого входят следующие основные функциональные блоки:

На рис. ниже приведена условная схема типового МХ с наземным расположением мазутохранилища.

Мазутонасосная станция выполняет следующие задачи:

Физико-химические свойства мазутного топлива требуют поддержания температуры мазута на уровне 60-70C° при его транспортировании по трубопроводам и для обеспечения нормальной работы мазутных насосов.

Это важно! При сравнительно невысокой температуре в диапазоне от 10 до 25C° вязкость мазута резко снижается, сопровождаясь налипанием нарастающего слоя углеводородов парафинового ряда на внутренних стенках труб, емкостей и оборудования. Процесс налипания прекращается при нагреве мазута выше 70C°

В современных ТЭС и котельных малой энергетики подача мазута к котельным агрегатам осуществляется по циркуляционной схеме с использованием пара в качестве греющего теплоносителя и возвратом конденсата в рабочий цикл котельной. Широкое применение получили подогреватели мазута серии ПМ (далее по тексту – ПМ). Промышленностью выпускаются подогреватели следующего модельного ряда:

В обозначении модели ПМ указываются два паспортных параметра:

В составе мазутных хозяйств подогревателям ПМ (поз. 9 схемы типового МХ) отведена важная функция подготовки мазутного топлива для оптимальной работы форсунок котлов (поз. 10 схемы). Подготовка топлива с использованием ПМ включает следующие основные технологические операции:

Подготовка мазутного топлива с использованием ПМ

Температура подогрева мазутного топлива с использованием ПМ определяется маркой мазута и способом распыления. ГОСТ 10585-2013 «Топливо нефтяное. Мазут. Технические характеристики» устанавливает следующие виды топочного мазута (п.3.1):

В теплоэнергетике задействованы три вида форсунок, подающих мазутное топливо в топку:

В «Типовой инструкции по эксплуатации мазутных хозяйств тепловых электростанций РД 34.23.501-91» в п. 5.1.2.1. определены параметры вязкости, которые должен обеспечивать ПМ, включенный в систему мазутоподготовки МХ:

При соблюдении указанных параметров вязкости мазута будут обеспечены оптимальные условия сжигания нефтепродукта, зависящие от качества его распыливания (конусности струи, размеров капель и т.п.).

Требования к работе ПМ

Качественная работа ПМ заключается в поддержании температуры мазута, подаваемого на форсунки, в соответствии с условиями его использования. При несоблюдении этого требования система подготовки топлива и топливная система мазутного котлоагрегата подвергаются следующим негативным воздействиям:

Это важно! Использование недогретого мазута приводит к следующим потерям эффективности:

Техническое обслуживание и ремонт ПМ

По условиям эксплуатации ПМ относятся в категории оборудования, работающего под давлением и при высокой температуре рабочей среды. При этом эксплуатация ПМ сопровождается повышенным абразивным износом его составных элементов, приводящим к потере прочности всей конструкции, и снижением качества теплообмена при нагреве мазута паром. Мазут представляет собой многофазную дисперсную систему, в составе которой можно найти не только сравнительно мягкие парафиновые углеводороды, но и твердые минеральные примеси, карбены и карбоиды. В процессе эксплуатации ПМ частицы высокомолекулярных углеводородов осаждаются на внутренних поверхностях теплообменных трубок. При температуре стенок выше 150C° в пристенном слое начинается процесс коксования (твердения) осаждений, снижающий качество работы ПМ:

Ухудшение теплообменных и гидравлических показателей работы ПМ требует частых остановок, что существенно сокращает продолжительность непрерывной рабочей компании.

При изготовлении ПМ заводы-производители руководствуются нормативными документами, в которых учтены повышенные требования к прочности конструкции ПМ и обеспечения безопасно й эксплуатации ПМ в составе МХ:

Надежную бесперебойную работу ПМ обеспечивает соблюдение техническим персоналом правил эксплуатации ПМ, изложенных в документации завода-изготовителя. В частности, сотрудники МХ должны ежедневно отслеживать и контролировать параметры давления и температуры мазута и греющего пара.

Это важно! Уже при недогреве мазута на выходе на 4-5C° или снижения тепловой мощности ПМ на 30% по сравнению с паспортной необходимо проводить очистку внутренней поверхности теплообменных трубок.

Вопросы обслуживания и эксплуатации ПМ отражены в «Типовой инструкции по эксплуатации мазутных хозяйств тепловых электростанций РД 34.23.501-91» (р. 5 «Техническое обслуживание оборудования и контроль за его работой» и п. 6.2.3. «Подогреватели»).

При необходимости проведения ремонта ПМ руководствуются СТО 70238424.27.060.30.004-2009 «Подогреватели мазута. Общие технические условия на капитальный ремонт. Нормы и требования».

Заключение

Мазут еще не одно десятилетие будет служить основным или резервным топливом на тепло-электростанциях. На огромной территории РФ сотни котельных обслуживают жилые районы и промышленные зоны предприятий. От эффективной бесперебойной работы ПМ зависит надежность тепловых и энергетических систем, поэтому подогреватели мазута серии ПМ являются весьма востребованными агрегатами.

Литература:

1. Гумеров А.Г., Карамышев В.Г., Тогашева А.Р., Хазипов Р.Х. Применение деэмульгаторов в процессах подготовки нефти к транспорту // Тр. ин-тапроблем транспорта энергоресурсов.- 2006.- вып. 66.- С.27-54.

2. Соколов БА. Котельные установки и их эксплуатация. М.: изд. Академия, 2008. 432 с.

Источник: Международный научно-исследовательский журнал / ноябрь 2012г.