до какой температуры должна охладиться смесь после пастеризации мороженого

Технологический процесс производства закаленного мороженого

Обработка смеси. Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрация смеси. Фильтрацией удаляются механические примеси и не растворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию (установку фильтров) лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которые входят также фильтр и гомогенизатор.

Пастеризация смеси. Повышенное содержание сухих веществ в смеси увеличивает ее вязкость и оказывает защитное действие на микроорганизмы. В связи с этим установлены более строгие режимы тепловой обработки смеси. Длительная пастеризация смесей для мороженого происходит при температуре 68°С с выдержкой 30 минут, кратковременная — при 75°С с выдержкой 20 минут и высокотемпературная — при 85—90°С с выдержкой 50 секунд. Перед пастеризацией смесь насосом подают на фильтр, где от нее отделяются механические примеси и не растворившиеся частицы компонентов. Профильтрованная смесь с температурой не менее 45°С поступает в пастеризатор.

Гомогенизация смеси. Гомогенизация смеси значительно улучшает качество мороженого и облегчает дальнейший процесс ее переработки. В гомогенизированной смеси резко увеличивается вязкость, в зависимости от ее жирности она возрастает в 5—15 раз. В связи с этим при созревании или хранении в смеси не происходит отстоя жира, что облегчает ее дальнейшую переработку. В процессе взбивания смесь с повышенной вязкостью и наличием большого количества мелких жировых шариков легче поглощает воздух, а при закаливании предотвращается образование крупных кристаллов льда. В результате из гомогенизированной смеси получается более пластичное мороженое, с нежной однородной структурой, с хорошо выраженным вкусом молочного жира, который к тому же легче усваивается организмом.

Температура гомогенизации смеси должна быть не ниже 63°С. Более низкие температуры гомогенизации вызывают в смеси образование скоплений жировых шариков. В процессе взбивания эти скопления жировых шариков разрушают воздушные пузырьки и ухудшают взбитость мороженого. В результате получается продукт более грубой консистенции и с ощутимыми крупинками жира. В связи с этим необходимо пастеризованную смесь сразу же направлять в гомогенизатор, не допуская снижения ее температуры.

Установлено, что давление при гомогенизации смесей мороженого находится в обратной зависимости от содержания в них жира. Учитывая это, смеси для молочного мороженого гомогенизируют при давлении 12,5—15 МПа, смеси для сливочного мороженого—при 10—12,5 МПа, смеси для пломбира — при 7,5— 9 МПа. Смеси для плодово-ягодного и ароматического мороженого гомогенизации не требуют.

Охлаждение и созревание смеси. Охлажденная до температуры 2—6°С смесь поступает в изолированные емкости для созревания и временного хранения. Цель охлаждения смеси мороженого заключается в подготовке ее к созреванию, а также в создании неблагоприятных условий для развития микроорганизмов во время ее хранения.

Созревание смеси мороженого проводится при пониженных температурах. В процессе созревания смеси происходит отвердевание примерно 50% молочного жира, вызванное кристаллизацией некоторых глицеридов. Белки молока и стабилизатор в процессе выдержки набухают, поглощая влагу, происходит адсорбция некоторых компонентов смеси на поверхности жировых шариков. В результате вязкость созревшей смеси возрастает, а количество находящейся в свободном состоянии воды уменьшается, что препятствует образованию крупных кристаллов льда в процессе замораживания смеси. Созревшая смесь во время фризерования более интенсивно поглощает и удерживает воздух, что улучшает ее взбитость и обеспечивает нежную структуру мороженого.

Продолжительность созревания зависит от гидрофильных свойств применяемого стабилизатора. При внесении в смесь желатина процесс созревания длится не менее 4 ч. Применение агара и агароида, обладающих большой гидрофильностью, исключает процесс созревания. При этом можно сразу же после охлаждения направлять смесь на фризерование. Если по каким-либо причинам охлажденную и созревшую смесь нельзя направить на дальнейшую переработку, ее можно хранить в изотермических емкостях при температуре 2—6°С в течение 24 ч.

Технология производства закаленного мороженого

– подготовка смеси для мороженого;

– пастеризация, гомогенизация, созревение;

– фризерование и фасовка мороженого;

– закаливание и хранение.

О закаленном мороженом:

Замораживание является важным процессом в технологии производства индустриального мороженого. С его помощью обеспечивается формирование пенистой мелкокристаллической структуры и значительное увеличение сроков хранения и реализации мороженого.

Закаленное мороженое производится в больших количествах и широком ассортименте и содержит в рецептуре большое количество ингредиентов.

В качестве основного сырья для производства мороженого используют молоко и молочные продукты, масло сливочное различных видов, сахар, растительные жиры, вкусовые и ароматические наполнители, свежие и переработанные плоды, стабилизаторы, эмульгаторы и пищевые красители.

Процесс промышленного производства закаленного (индустриального) мороженого состоит ряда последовательных технологических операций.

Приготовление смеси:

Приготовление смеси для производства мороженого включает этапы подготовки сырьевых составляющих согласно рецептуре и последующего смешивания жидкой фазы, жировой фракции и сухих компонентов в потоке, либо периодическим способом.

Для смешивания сырьевых компонентов при приготовлении смесей для мороженого используют различные блендеры, диспергаторы, турбомиксеры или теплообменные емкости: ванны длительной пастеризации, сыродельные ванны, резервуары для тепловой обработки молока и другое емкостное оборудование. Емкости, оборудованные тепловой рубашкой, также можно использовать для пастеризации и охлаждения смесей.

Фильтрование:

Перед пастеризацией подготовленную смесь для мороженого фильтруют.

Фильтрация позволяет удалить из смеси частицы нерастворившегося сырья, сгустки стабилизаторов и различные механические примеси.

Пастеризация :

При пастеризации уничтожаются патогенные микроорганизмы и разрушаются ферменты которые могут ухудшить структуру, вкус и аромат будущего мороженого.

Гомогенизация:

Гомогенизация производится для стабилизации эмульсии, дробления крупных шариков жира на более мелкие и повышения однородности смеси.

При созревании гомогенизированной смеси жир не отстаивается, эта смесь лучше взбивается при фризеровании, а при ее закаливании влага замерзает в виде мельчайших кристаллов, и мороженое приобретает лучшую консистенцию и пластичность.

Гомогенизация смеси, как правило двухступенчатая, производится при температурах близких к температурам пастеризации.

Охлаждение:

Для охлаждения смеси используют пластинчатые пастеризационно-охладительные установки, пластинчатые и кожухотрубные охладители или емкости для созревания.

Хранение и созревание:

При созревании смеси мороженого жировые шарики затвердевают, происходят гидратация белков и набухание стабилизатора, свободная вода переходит в связанное состояние, смесь приобретает более высокую вязкость и способность связывать воздух при фризеровании.

Фризерование:

В процессе фризерования одновременно с замораживанием смесь взбивают с воздухом и непрерывно перемешивают, при этом она насыщается воздухом в виде мельчайших пузырьков в массе мороженого. В то же время образуется структура мороженого, которая окончательно формируется при последующей заморозке продукта.

Для производства мороженого могут быть использованны фризеры непрерывного или периодического действия.

Чем выше концентрация сухих веществ, степень дисперсности жира и скорость замораживания, тем мельче кристаллы и нежнее структура готового мороженого.

Фасовка и закаливание:

Сразу же после фризерования производят расфасовку мороженого.

Фасовка мороженого в крупную тару производится на автоматических линиях, полуавтоматических установках фасовки семейного, домашнего мороженого или аналогичном фасовочном оборудовании.

Часто процесс фасования мороженого совмещают с закаливанием на одной единице универсального оборудования (конвейеры ОЛВ, экструзионные линии, эскимогенераторы).

Упаковка и хранение:

По окончании закаливания производят упаковывание мороженого в потребительскую тару: картонные коробки, полимерную пленку или транспортную тару: короба, гофроящики.

Для перемещения готовой продукции на склад использую различные по конструкции транспортеры или транспортные системы.

Технологическая линия производства мороженого

Характеристика продукции, сырья и полуфабрикатов. Мороженое — продукт, полученный взбиванием и замораживанием пастеризованной смеси коровьего молока, сливок, сахара, стабилизатора и наполнителей. Благодаря содержанию молочного жира, белков, углеводов, минеральных веществ и витаминов оно обладает высокой пищевой ценностью и легко усваивается организмом.

Все виды мороженого условно можно разделить на основные и любительские. К основным видам относятся: молочное, сливочное и пломбир, полученные на основе молочных смесей, а также фруктово-ягодное, изготовляемое из натурального плодово-ягодного сырья, и ароматическое, сырьем для которого является вода, сахар и ароматообразующие добавки. Любительские виды мороженого вырабатывают в разнообразных комбинациях сырья.

Мороженое должно иметь сладкий, чистый, характерный для каждого вида вкус и аромат. Консистенция и структура его должны быть однородными, без ощутимых кристаллов льда, комочков жира и стабилизатора.

Мороженое обладает высокой питательной ценностью. Оно богато углеводами (от 14 % в молочно-сливочных видах до 30 % в фруктово-ягодных), жирами (в пломбире до 17 %, в молочном — 3,5. 15 %), белками (3,5. 4,5 %), минеральными солями (до 0,7 %) и витаминами. Энергетическая ценность молочных и фруктовых видов мороженого составляет 5607. 6162 кДж/кг.

Особенности производства и потребления готового продукта. Мороженое получают путем взбивания и замораживания молочных или фруктово-ягодных смесей с сахаром, стабилизатором, а для некоторых видов — также с вкусовыми и ароматическими наполнителями.

Стадии технологического процесса. Производство мороженого включает в себя следующие стадии:

— приемка молока и оценка его качества;

— очистка молока, охлаждение и резервирование;

— приготовление смеси (дозирование и смешение отдельных видов сырья);

Характеристика комплексов оборудования. Производство мороженого состоит из двух основных этапов: выработки смеси и приготовления из нее мороженого.

Начальные стадии технологического процесса производства мороженого выполняются при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молоко-очистителей, пластинчатых охладителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из подогревателей, сепараторов-сливкоотделителей, гомогенизаторов, пастеризаторов, охладителей и емкостей для хранения полуфабрикатов.

Завершающий комплекс оборудования линии обеспечивает фасование, закаливание и хранение готовой продукции. Он содержит фасовочно-упаковочные машины и оборудование морозильных камер для готовой продукции.

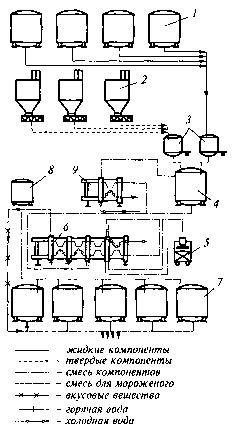

Машинно-аппаратурная схема линии производства мороженого приведена на рис.

Рис. Машинно-аппаратурная схема линии производства мороженого

Устройство и принцип действия линии.В процессе приемки молоко цельное и обезжиренное, сливки взвешиваются, оценивается их качество и хранятся в охлаждаемых резервуарах 1 при температуре не выше 6 °С.

Смеси для мороженого приготавливают из подготовленного сырья в соответствии с рецептурами, рассчитанными исходя из фактического наличия сырья, его состава и качества. Сырье для получения смеси на молочной основе загружают в смесительные ванны 2 в такой последовательности: жидкие продукты (молоко, сливки, вода), сгущенные молочные продукты, затем сухие молочные продукты, сахар, вкусовые наполнители и стабилизаторы.

Для более полного и быстрого растворения сухих продуктов смесь нагревают до 35. 40 °С и тщательно перемешивают. Затем для удаления нерастворившихся частиц и примесей ее фильтруют на дисковых, плоских, пластинчатых фильтрах.

Для смешения компонентов сырья используют сливкосозревательные ванны 7 и ванны длительной пастеризации, а также аппараты для выработки сырного зерна.

Стабилизаторы вносят в смесь до пастеризации, в процессе пастеризации или после охлаждения пастеризованной смеси.

Желатин и агар вводят из емкости 8 в смесь в виде 10 %-ного водного раствора, метилцеллюлозу — в виде 1 %-ного раствора, а другие стабилизаторы используют в сухом виде.

Пектин заливают холодной водой в соотношении 1 : 20 и нагревают до полного растворения при постоянном перемешивании, а затем кипятят в течение 1. 2 мин. Приготовленный раствор фильтруется и вводится в смесь до пастеризации.

Пюре из плодов получают в варочных котлах, а также в протирочной машине. Для хранения смесей используют изотермические емкости вместимостью 2000. 10 000 л.

Жидкие компоненты дозируются насосами-дозаторами, а сыпучие — специальными весовыми бункерами 3.

Полученная в емкости для смешивания 4 смесь сначала фильтруется, а затем подвергается пастеризации.

Фильтрация смесей осуществляется на цилиндрических фильтрах, имеющих две камеры, которые работают поочередно. Производительность фильтров 2000. 4600 кг/ч, давление фильтрации 0,2. 0,25 МПа.

Для улучшения структуры мороженого и уменьшения отстаивания жира при фризеровании проводится гомогенизация в гомогенизаторах 5 жиросодержащих смесей при температуре, близкой к температуре пастеризации. При одноступенчатой гомогенизации применяют давление от 12,5 до 15 МПа для молочной смеси, от 10 до 12,5 МПа для сливочной смеси и от 7 до 9 МПа для пломбира.

При этом преследуются две цели: насыщение смеси воздухом и ее замораживание.

Вымороженная вода образует кристаллы, средний размер которых в мороженом составляет 50. 100 мкм. Получение более крупных кристаллов нежелательно, так как они ощущаются на вкус и ухудшают структуру продукта. Главными условиями получения мелких кристаллов являются хорошее перемешивание смеси в процессе замораживания и высокая скорость охлаждения.

Мороженое фасуется в брикеты на вафлях по 100 г, стаканчики из вафель и бумажные по 100 г, вафельные рожки по 100 г, пачки по 250 г и брикеты на палочке (эскимо) по 50 и 100 г. Торты из мороженого выпускают массой 0,25. 3,0 кг, кексы 0,5. 1,0 и пирожные 0,1 кг.

Допустимая продолжительность хранения 1,0. 1,5 мес (молочное мороженое), 1,5. 2,0 мес (сливочное) и 2. 3 мес (пломбир). Длительность хранения снижается для мороженого с повышенным содержанием влаги, мелкофасованного и при наличии наполнителя.

Применение холода при производстве мороженого

Оборудование для тепловой обработки смесей мороженого.

После приготовления смесей по заданной рецептуре их пастеризуют и охлаждают. Пастеризация смесей в зависимости от принятой технологической схемы, объема производства, ассортимента выпускаемой продукции осуществляется в аппаратах непрерывного или циклического действия.

Непрерывная пастеризация, например, в комбинированных пластинчатых аппаратах (установках) наиболее совершенна, так как обработка смеси ведется в закрытом тонкослойном потоке, может совмещаться с ее охлаждением и обеспечивается рекуперация тепла. Пластинчатая установка может включать и гомогенизатор, что делает ее более компактной. Кроме того, в этих установках процесс обработки смеси автоматизирован.

Применяемые на многих фабриках мороженого пастеризационные аппараты периодического (циклического) действия, в том числе и змеевикового типа, рассчитаны на длительную пастеризацию и занимают значительные производственные площади.

Автоматизированные пластинчатые пастеризационно-охладительные установки.

В установку смесь подают из заготовительной (смесительной) ванны при температуре 45-50° С после тщательного перемешивания насосом через фильтр в уравнительный бачок.

Смесь в течение всего времени подачи ее в установку необходимо тщательно перемешивать, особенно при обработке высокожирных смесей, смесей с применением сливочного масла и с наполнителями. В противном случае последние порции, содержащие повышенное количество жира, будут застывать в секциях охлаждения аппарата, что приводит к выходу его из строя.

Из уравнительного бачка смесь насосом подается последовательно в секции регенерации и пастеризации, далее в гомогенизатор, выдерживатель проточного типа, затем в секции водяного и рассольного охлаждения и далее в резервуар для временного хранения до фризерования.

При нарушении режима тепловой обработки смесь с помощью автоматического перепускного клапана может быть возвращена в уравнительный бачок на повторную обработку.

Змеевиковый пастеризатор состоит из ванны с теплоизоляцией, змеевиковой трубчатой мешалки с приводом и бачка для подогрева воды.

Конструкция аппарата обеспечивает более интенсивное перемешивание, лучшую теплопередачу по сравнению с ранее широко применявшимися ваннами длительной пастеризации типа. В результате сокращается цикл работы.

Ванну заполняют приготовленной смесью на 1/3. Затем включают привод мешалки, горячую воду подают в нагреватель, а ванну заполняют смесью до тех пор, пока смесь покроет змеевиковую мешалку. Нагревание и выдержку смеси производят в соответствии с требованиями технологической инструкции.

Вода в бачке подогревается паром. Пароводяная смесь из бачка заполняет межстенное пространство ванны, а избыток конденсата сливается.

Пластинчатый охладитель для смеси мороженого.

Охлаждение смесей мороженого на оросительных охладителях малоэффективно, так как они предназначены для охлаждения молока, а не для охлаждения высоковязких смесей.

Нельзя также считать целесообразным использование трубчатых (кожухотрубных) пастеризаторов для охлаждения смесей мороженого при неизбежной неоднократной циркуляции продукта. Наиболее эффективными для этих целей являются пластинчатые охладители.

Пластинчатый охладитель представляет собой двухсекционный аппарат. В секцию водяного охлаждения смесь мороженого поступает с температурой пастеризации (85° С), охлаждается до 15-20° С и проходит в секцию рассольного охлаждения.

Конечная температура охлаждения зависит от вида смеси. Опыт эксплуатации охладителя показал, что он может быть применен для охлаждения смесей сливочных, сливочно-шоколадных, сливочных крем-брюле, а также шоколадного пломбира до заданных температур.

Фильтр представляет собой устройство, разработанное специально для фильтрования смесей мороженого: молочных, сливочных, пломбирных с различными наполнителями, плодово-ягодных.

Фильтр горизонтальный, сдвоенный, выполнен из нержавеющей стали. Основные узлы фильтра: распределительное устройство, работающее по принципу трехходового крана; поворачивающаяся пробка, фиксируемая гайкой специальным ключом; два корпуса с ручками, фильтровальные сетки. Место и режим работы фильтра зависят от схемы, в которую он включен. Смесь мороженого подается насосом в верхний патрубок корпуса распределительного устройства, затем через верхнее отверстие в корпусе поступает в стакан, обтекает сверху сетку и выходит через патрубок фильтровального цилиндра.

Гомогенизатор предназначен для дробления жировых шариков до размеров, примерно в 8-12 раз меньших исходных. Гомогенизированная смесь мороженого имеет повышенную питательную ценность, поскольку более тонкое измельчение жира и соответственное увеличение поверхности жировой фазы облегчают усвоение продукта организмом человека.

Кроме того, процесс отстаивания жира в гомогенизированной смеси значительно замедляется по сравнению с негомогенизированной. Происходит замедление всплывания жировых шариков в связи с уменьшением их размеров, вызываемым гомогенизацией.

Гомогенизированные смеси придают мороженому лучшие консистенцию и вкус, а также повышают взбитость продукта.

Во фризере осуществляется частичное замораживание, а также взбивание смеси, т. е. насыщение ее мельчайшими, равномерно распределенными пузырьками воздуха. При фризеровании превращается в лед 25-60% воды, содержащейся в смеси, и ее объем увеличивается в 1,2-2 раза.

Чем ниже температура фризерования и чем интенсивнее перемешивание смеси в цилиндре фризера (в принятых пределах), тем быстрее проходит кристаллообразование и мельче кристаллы льда.

При хорошей работе фризера в смеси образуются мелкие и равномерно распределенные кристаллы льда, легко регулируется количество вводимого в мороженое воздуха. В таком фризере имеется возможность получить мороженое с желаемой взбитостью и эластичной консистенцией.

По принципу действия фризеры подразделяются на фризеры периодического (ФПД) и непрерывного действия (ФНД).

Цикл работы фризера периодического действия (ФПД) состоит из последовательно выполняемых операций наполнения смесью, фризерования и выпуска готового мороженого.

Во фризерах непрерывного действия (ФНД) все эти операции осуществляются непрерывно и одновременно.

Различают фризеры с рассольным и с непосредственным охлаждением рубашки рабочего цилиндра. Обе системы охлаждения применимы в ФПД и ФНД, хотя рассольное охлаждение в последнее время используют только во фризерах периодического действия.

Во фризерах с непосредственным охлаждением применяется так называемая затопленная система или принудительная циркуляция холодильного агента. При этом циркуляция осуществляется с помощью инжектора или насоса.

Технологическая схема фризера периодического действия (ФПД). В таких фризерах порция смеси в количестве 40-50% полной вместимости цилиндра через воронку заливается в последний. Здесь она перемешивается мешалкой и взбивается. Циркулирующий в рубашке рассол или кипящий холодильный агент отводит тепло от смеси, которая намерзает тонким слоем на стенке цилиндра.

К мешалке подвешены шарнирно ножи, которые под действием центробежной силы прижимаются при вращении мешалки к стенке цилиндра, удаляя намерзающий слой. Обнаженная поверхность вновь покрывается слоем смеси.

Имеющиеся в мешалке ФПД винтовые ребра ускоряют разгрузку готового мороженого из фризера.

Во фризерах непрерывного действия (ФНД) смесь мороженого и воздух одновременно подаются в цилиндр насосами. Во ФНД мешалка занимает значительную часть объема и полезная емкость, образуемая кольцевым зазором, невелика (2-4 л), что существенно повышает интенсивность замораживания.

Фризеры непрерывного действия работают с подсосом воздуха и с нагнетанием воздуха.

Фризер непрерывного действия ОФИ относится к фризерам с подсосом воздуха и циркуляционной системой охлаждения и является наиболее распространенным на отечественных фабриках мороженого. Фризер состоит из цилиндрового блока, включающего рабочий цилиндр и аммиачную рубашку, двух насосов, приводного механизма и приборов автоматизации и контроля.

Смесь поступает в приемный бачок, в котором с помощью поплавкового регулятора поддерживается ее постоянный уровень. Затем смесь сначала подается в первый насос, а затем во второй. Производительность первого насоса, например, в три раза меньше, чем второго. Во второй насос вместе со смесью подсасывается через регулирующий клапан воздух. Смесь и воздух в подводящем трубопроводе от насоса поступают под давлением 300-400 кПа. Давление в цилиндре фризера в процессе фризерования регулируется при помощи клапана противодавления. При необходимости давление во фризере можно повышать клапаном противодавления до 500 кПа и более, что вызывает соответствующее повышение давления и после насоса в подводящем трубопроводе. Применение клапана позволяет заполнять весь кольцевой канал цилиндра фризера смесью и регулировать продолжительность обработки ее. При использовании клапана противодавления мороженое находится в кольцевом канале в сжатом состоянии. По выходе из фризера продукт расширяется.

С помощью вариатора скорости регулируется частота вращения насоса, а следовательно, производительность фризера.

Такое мороженое не используется для наполнения гильз или стаканчиков. При применении низкотемпературных фризеров улучшается структура мороженого, существенно сокращается продолжительность закаливания, а следовательно, уменьшаются размеры морозильных аппаратов.

Поточные линии выработки мороженого в мелкой расфасовке предназначены для производства мороженого в виде брикетов на вафлях, в вафельных и бумажных стаканчиках, коробочках, рожках и тортов из мороженого.

Линии комплектуются фризерами соответствующей производительности и состоят из автомата для расфасовки и морозильного аппарата.

Возможно доукомплектование линий автоматами групповой укладки порций закаленного мороженого.

Линия производства мороженого в брикетах на вафлях работает совместно с фризером. Автомат формует и дозирует мороженое, поступающее из фризера; отрезает этикетки от рулона, обкладывает брикеты вафлями; завертывает брикеты с вафлями в бумажную этикетку и подает на загрузочный конвейер. Порции мороженого подаются на закалочный конвейер морозильного аппарата; после интенсивного закаливания брикеты поступают на укладку в короба.

Линия производства мороженого в вафельных и бумажных стаканчиках осуществляет следующие операции: отделение стаканчиков из стопки, подачу их под дозатор, дозирование смеси в стаканчики, накладывание крышек из подпергамента, замораживание наполненных стаканчиков в морозильной камере и выдачу замороженных стаканчиков с продуктом из морозильной камеры. Линия работает с фризером производительностью 450 кг/ч и состоит из расфасовочного автомата и морозильной камеры.

Оборудование для закаливания мороженого.

Генераторы рассольного типа, в том числе и механизированные, менее совершенны, чем аппараты с воздушным охлаждением (высокие затраты ручного труда, возможность попадания рассола в продукт, коррозия и быстрый износ форм).

В рассольных генераторах карусельного типа все процессы выработки эскимо механизированы и состоят из дозировки мороженого на порции, вставки палочек, закаливания, оттайки и покрытия поверхности эскимо шоколадной глазурью.

При укомплектовании механизированного генератора фризером и заверточным автоматом создается линия производства эскимо.

Основные узлы карусельного эскимогенератора составляют закалочная форма, дозатор, механизм для вставки палочек, съемно-глазировочная карусель, глазировочное устройство, системы рассольного охлаждения и приводной механизм.

В карусельных эскимогенераторах определяющим показателем является количество ячеек для порций мороженого и соответственно число концентрических рядов ячеек.

Карусельные эскимогенераторы позволяют поддерживать требуемые санитарные условия изготовления мороженого и незначительные отклонения массы порций при регулировке фризера непрерывного действия, обслуживающего генератор, на постоянную взбитость (70-80%).

Кроме эскимогенераторов карусельного типа применяют механизированные генераторы линейного типа с рассольным охлаждением, циклограммы работы которых и основные узлы в целом аналогичны вышеописанным.