На чем основана классификация материалов грохочением

Грохочение и классификация

Неподвижный колосниковый грохот представляет собой решетку, составленную из стальных параллельных пластин с зазорами между ними. Для обеспечения перемещения материала по грохоту его устанавливают наклонно под углом 40°. Куски, размеры которых меньше расстояния между колосниками, проваливаются под решетку, а более крупные сходят с нижнего края грохота. Неподвижные колосниковые грохоты применяют обычно для сортировки крупной руды. Недостатком неподвижных грохотов является их малая эффективность грохочения (50 %), т. е. только половина мелких кусков материала, которые могут пройти через отверстия решетки, отсортировываются, а другая половина остается в крупной фракции.

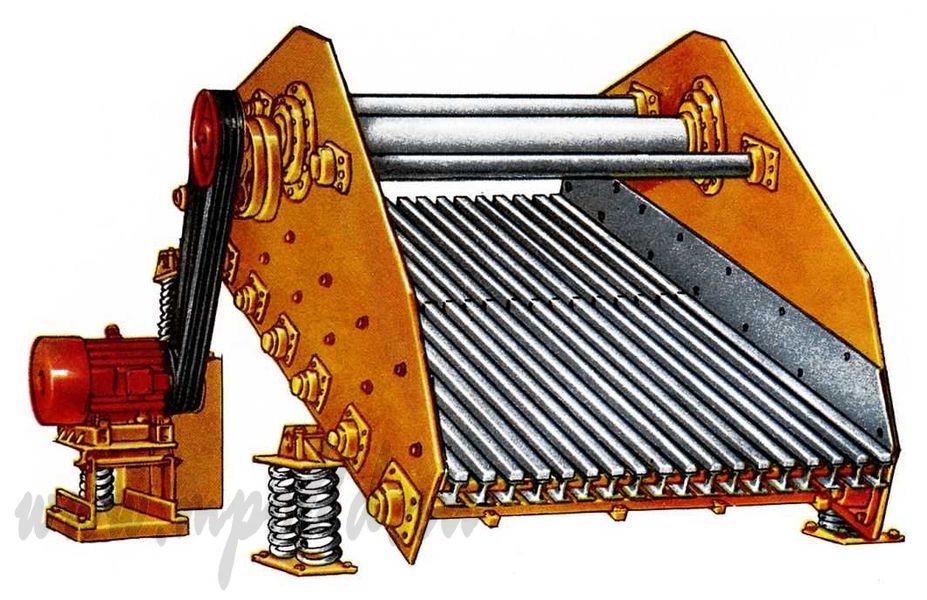

Значительно более высокой эффективностью грохочения обладают подвижные грохоты: вращающиеся и вибрационные (рис.2).

Вращающиеся грохоты выполнены в виде барабанов, вращающихся вокруг горизонтальной или наклонной оси, с конической или цилиндрической перфорированной поверхностями.

Рис. 2 Типы грохотов: а — наклонный качающийся; б — горизонтальный с дифференциальным движением сита; в — наклонный вибрационный (инерционный); г — горизонтальный вибрационный (инерционный); д — качающийся гирационный; е — барабанный (вращающийся)

Вибрационные грохоты подразделяют на гирационные, в которых вибрации создаются в результате вращения эксцентрикового вала, инерционные, в которых вибрации возникают при вращении вала с закрепленными на нем неуравновешенными грузами, и грохоты с электромагнитными вибраторами. Вибрационные грохоты имеют наиболее высокую эффективность грохочения (90-95%).

Теоретической основой классификации является использование закона различной скорости падения частиц неодинаковой массы в газообразной или в жидкой (водной среде).

Принцип работы различных классификаторов одинаков: в сосуд, заполненный водой до краев (глубиной 300-500 мм) непрерывно подают пульпу. Самые крупные частицы руды быстро оседают на дно сосуда, а мелкие, находящиеся во взвешенном состоянии вместе с избытком пульпы удаляются из классификатора через сливной порог. При помощи специального устройства из классификатора извлекаются и осевшие частицы. В спиральном классификаторе, наиболее распространенном на обогатительных фабриках, для удаления осевшей фракции (песков) применяют вращающую спираль (рис. 3).

Грохочение и классификация

Разделение, или сортировка, материалов по крупности частиц на механических ситах называется грохочением, а разделение материалов при свободном падении в воде или воздухе – воздушной или гидравлической классификацией.Материалы крупностью частиц более 1–3 мм разделяются грохочением, а более мелкие – классификацией.

Основными показателями этих процессов являются: производительность, измеряемая массой исходного (поступившего на грохот) продукта, и эффективность, измеряемая коэффициентом полезного действия. Коэффициент полезного действия (кпд) ε грохота или классификатора определяется по формуле:

где Q и q – соответственно массы исходного и подрешетного продуктов;

а – содержание выделяемой фракции в исходном продукте, %.

Целью грохочения является полное выделение мелкой фракции подрешетного продукта из исходного материала. Однако полностью выделить мелкую фракцию из поступающего на грохот материала не удается, так как практически нельзя создать условия, обеспечивающие беспрепятственное прохождение зерен нижнего продукта через отверстия сита.

Важным фактором, влияющим на процесс грохочения, является также содержание в материале гигроскопической влаги и комкующих примесей, такие, как глина, мел и другие.

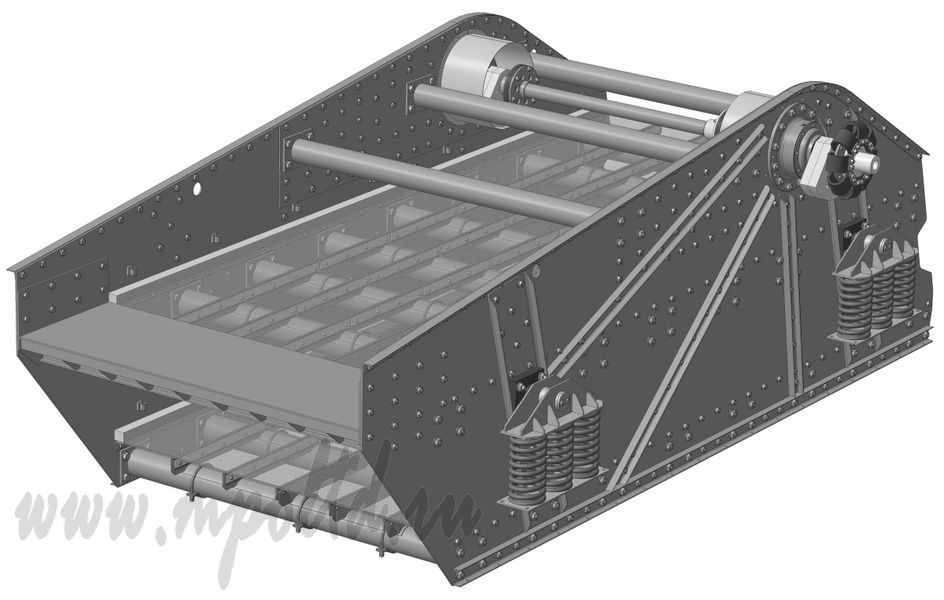

Принципиальные схемы механических грохотов приведены на рисунок 2.6.

1 – короб с ситами; 2 – пружины; 3 – неуравновешенные грузы;

4 – качающийся шкив

Рисунок 2.6 – Принципиальные схемы грохотов

Самым простым, надежным, но и наименее эффективным (к.п.д. 50–65%) является неподвижный колосниковый грохот (рисунок 2.6, а), представляющий собой решетку из колосников с зазором 15–30 мм, установленную под углом 35–40° к горизонтали.

Рама с ситом качающегося грохота (рисунок 2.6, б) приводится в движение эксцентриковым валом и колеблется в плоскости сита. Эффективность грохочения составляет 85–90%, а производительность наиболее крупных моделей (размер сита 2000х2700 мм) достигает 250 т/ч.

Более производительными и совершенными по конструкции являются вибрационные грохоты, в которых рама с ситом приводится в движение эксцентриковым валом-вибратором. В полувибрационном грохоте (рисунок 2.6 в) качание создается эксцентриковым валом, и возникающие центробежные силы уравновешиваются грузами.

В вибрационном грохоте (рисунок 2.6 г) вибрация сита происходит благодаря наличию только сил инерции, возникающих при вращении неуравновешенных грузов 3. В такой конструкции затруднена передача движения от неподвижного мотора к качающемуся шкиву 4.

В самоцентрирующемся грохоте (рисунок 2.6 д) устранен этот недостаток – сочетание эксцентрикового вала с инерционным механизмом позволяет подбором грузов, зафиксировать положение оси в пространстве. Самобалансный (рисунок 2.6 е)грохот, в котором движение короба строго прямолинейное, так как направленные в противоположные стороны силы инерции уравновешиваются, а действуют только силы, направленные по одной прямой.

В доменном цехе основным агрегатом для сортировки кокса перед загрузкой является роликовый (валковый) грохот, представляющий собой набор валков, на которые насажены диски, имеющие форму круга или храпового колеса.

Гидравлическая классификация основана на разной скорости осаждения в воде частиц материала крупности менее 5 мм.

В реальных процессах в жидкости находится не отдельная частица, а масса материала, поэтому осаждающееся зерно испытывает и сопротивление окружающих его других зерен. Скорость осаждения в таких условиях всегда меньше.

В устройствах для классификации разделение обычно совмещено с движением массы материала в потоке жидкости. Наиболее распространенным устройством для гидравлической классификации материала является спиральный классификатор (рисунок 2.7), представляющий собой желоб с расположенными в нем вращающимися спиралями.

1 – желоб; 2 – спираль.

Рисунок 2.7 – Схема спирального классификатора

Разделяемый материал подается в виде пульпы. Крупные частицы оседают на дно и спирально выносятся в верхний конец желоба, где отделяются пески (крупная фракция). Мелкие частицы уносятся водой из нижней части желоба (слив).

Контрольные вопросы для самопроверки

1. Дайте характеристику основных минералов железных руд.

2. Из каких компонентов состоят руды?

3. Что такое основность и какие руды являются самоплавкими?

4. Перечислите основные способы дробления и типы дробилок.

5. Перечислите основные способы измельчения и типы мельниц.

Классификация процессов грохочения при операциях рудоподготовки.

Завод нестандартного оборудования «Машинопромышленное объединение» проектирует и изготавливает оборудование для предприятий горной, химической и нефтегазовой промышленности. Грохочение одна из операций производимая на стадии рудоподготовки, как правило при дроблении исходной руды. Грохоты изнашиваются, требуют ремонта и модернизации, так что обращайтесь.

Согласно словарям «грохочение» — это процесс разделения или сортировки по заданной крупности различных сыпучих материалов, производимый на специальных агрегатах, оборудованных просеивающими поверхностями, которые так и называются «грохоты».

В процессе грохочения куски материала, имеющие размер больший чем размер отверстий просеивающего сита, остаются на сите, а куски меньших размеров проваливаются сквозь отверстия.

Часто материал требуется просеивать последовательно на нескольких ситах (N) и следовательно получить N+1 продуктов. В таком случае продукт просеивания «подрешетный материал» одного сита, становится исходным «надрешетным материалом» для следующего просеивающего сита.

Грохочение применяется для сортировки сырья в промышленности строительных материалов, при рудоподготовке на обогатительных фабриках, в химической и многих других отраслях промышленности. На горно-обогатительных комбинатах и обогатительных фабриках грохочение, как правило, комбинируется с дроблением. Об этих процессах подробно буду говорить в отдельных статьях, а здесь несколько слов скажу о классификации грохочения.

Классификация процессов грохочения по технологическому назначению.

Вспомогательное грохочение. И этот вид грохочения соответствует названию и применяется в схемах рудоподготовки для разделения продукта по крупности при дроблении. Операции вспомогательного грохочения в свою очередь подразделяются на:

Как видно, вспомогательное грохочение тесно связано с операциями дробления и предназначено для разделения руды на несколько классов, из которых более крупный направляется (возвращается) на дробление, а остальные на дальнейшую переработку.

Подготовительное грохочение. Этот вид грохочения так же предназначен для разделения поступающего материала на различные классы крупности, которые затем направляются для раздельной обработки.

Такое грохочение необходимо перед процессами гравитации и электромагнитной сепарации, поскольку эти операции требуют строго выдерживать размер поступающего в обогатительные агрегаты материала.

В результате избирательного грохочения можно получить конечный продукт, различающийся не только по размерам, но и по содержанию ценного компонента. Например при обогащении бурых железняков избирательное грохочение позволяет удалить глинистую часть породы после предварительного дробления. Избирательное грохочение применяется в угольной промышленности для сортировки угля на классы, отличающиеся не только по крупности, но и по качеству.

Обезвоживающее грохочение (обесшламливание на грохотах). Процесс применяемый для удаления содержащейся в руде после ее промывки основной массы воды, или для отделения пульпы от твердых конечных продуктов (при сепарации в тяжелой среде).

Классификация процессов грохочения по последовательности выделения классов крупности.

При грохочении от крупного класса к мелкому сита грохота располагаются последовательно, одно под другим. Верхнее сито грохота имеет отверстия большего диаметра, а у каждого последующего сита ниже размеры отверстий уменьшаются.

Последовательность грохочения от крупного класса к мелкому имеет определенные преимущества:

Во-первых, при таком способе грохочения снижается износ сит и снижается металлоемкость всего оборудования. Крупные куски материала остаются на рабочей поверхности с крупными отверстиями, которая обычно собирается из усиленных стальных решеток с защищенной поверхностью, а для мелких кусков используются сита с небольшими отверстиями из проволочных сеток;

Во-вторых, повышается эффективность грохочения мелких классов, так как на сита с мелкими отверстиями поступает меньшее количество материала;

В-третьих, уменьшается крошение крупных кусков, так как они быстрее выводятся из процесса. Очень важно при грохочении углей;

В-четвертых, установки грохочения получаются компактными по площади из-за многоуровневого расположения сит.

Разумеется последовательность грохочения от крупного класса к мелкому имеет и свои недостатки:

Во-первых, сложность контроля и обслуживания сит нижних уровней;

Во-вторых, скученность в месте разгрузки продуктов, расположенной на одном конце грохота.

Достоинства такой схемы организации грохочения:

Недостатки этой схемы организации грохочения:

На практике чаще используются схемы выделения классов от крупного к мелкому и комбинированные. При комбинированной схеме выделения классов сита располагаются частично от крупного к мелкому и частично – от мелкого к крупному.

Классификация процессов грохочения по крупности наибольших кусков в исходном материале

Операции грохочения так же подразделяются соответственно крупности наибольших кусков в исходном материале и по размерам отверстий просеивающих поверхностей. Различают:

Существует так же особо тонкое грохочение, при котором применяются сита с размером отверстий до 0,045 мм. Применяется для сортировки абразивного зерна и шлифовальных порошков, а так же при рассеве проб ситового анализа. Приведённое выше разделение условно.

Классификация процессов грохочения по характеру движения исходного материала на просеивающих поверхностях грохота.

Полноценное грохочение возможно лишь при перемещении слоя материала, способствующего достижению нужного куска нужного отверстия. При этом перемещение слоя по ситу должно производится при небольшой скорости, исключающей перелёт зёрен через отверстие. При грохочении мелких зёрен необходима периодическая очистка отверстий сит от зёрен, размер которых очень близок к размеру отверстия.

При большом количестве крупных кусков в исходном материале, может произойти частичное перекрытие отверстия сита, снижая эффективность грохочения. В некоторых случаях хорошие эффект даёт мокрое грохочение (с орошением материала водой из брызгал или частичным погружением сита в пульпу), применяемое при просеивании влажных или содержащих пыль материалов.

Грохочение и классификация

Разделение или сортировку материалов на классы крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или в воздухе на основе разности скоростей падения зерен различной крупности – классификацией. Грохочением разделяют материалы крупностью 1–3 мм, а более мелкие – классификацией.

Материал, поступающий на грохочение, называют исходным, остающийся на сите – надрешетным продуктом, прошедший через сита – подрешетным продуктом.

Аппараты для грохочения называют грохотами, их основным рабочим органом является решето или сито. Наибольшее распространение получили грохоты с колебательным движением решета. Придание решету грохота колебательных движений повышает производительность и КПД грохота до 95–98%. Колебания решетки обеспечивает подбрасывание исходного материала и его перемещение вдоль решета с эффективным просеиванием мелочи.

Гидравлическая классификация (разделение) тонкоизмельченных материалов основана на том, что в воде более крупные частицы оседают быстрее, чем мелкие.

Обогащение

Руды, добываемые из недр земли, не удовлетворяют требованиям металлургического производства по содержанию основного металла и вредных примесей, поэтому нуждаются в обогащении.

Под обогащением понимают процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента путем отделения рудного минерала от пустой породы. В результате обогащения получают готовый продукт – концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт – хвосты, более бедный, чем исходная руда.

Способы обогащения основаны на использовании различий в физических и физико-химических свойствах слагающих руду минералов. При хорошей размываемости минерала водой применяют промывку; при различной плотности – гравитационное обогащение, при магнитной восприимчивости – магнитное обогащение, на использовании различных физико-химических поверхностных свойств основана флотация.

Конечный результат обогащения характеризуют степенью извлечения (e, %) полезного элемента, которую определяют из соотношения e=(g·b)/ α, где g и b – соответственно содержание извлекаемого элемента в исходной руде и в концентрате, %.

Промывка представляет собой процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды, которую применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и с рыхлой пустой породой.

Сравнительно простой и совершенный способ – это гравитационное обогащение в тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы. Тяжелые зерна рудного минерала осаждаются на дно, а частицы пустой породы всплывают. Тяжелая среда представляет собой суспензию–взвесь тонкого порошка тяжелого вещества, например, ферросилиция (для обогащения железных руд).

Магнитная сепарация – наиболее распространенный способ обогащения железных руд, основанный на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Магнитное обогащение состоит в том, что дробленную руду вводят в магнитное поле, где намагничиваются зерна, которые притягиваются магнитом и движутся в одном направлении, в то время как немагнитные зерна (пустая порода) движутся в другом направлении (рисунок 4.3).

Рисунок 4.3 – Схема барабанного магнитного сепаратора

для сухого обогащения крупных руд

Флотация базируется на том, что одни минералы (в тонкоизмельченном состоянии в водной среде) не смачиваются водой, прилипают к пузырькам воздуха и поднимаются, всплывают и флотируют на поверхность подобно воздушному шару, образуя минерализованную пену. Это гидрофобные тела. Другие минералы смачиваются водой, не прилипают к воздушному пузырьку и остаются в пульпе. Это – гидрофильные тела.

Усреднение вызвано непостоянством химического состава железных руд и их гранулометрического состава. Это крайне отрицательно влияет на показатели работы доменных печей. Особенно вредное влияние оказывает наличие мелочи в шихте. Увеличение содержания мелочи в шихте (менее 3 мм) на 10% приводит к увеличению расхода кокса на 4–7% и снижению производительности печи на 6–8%.

Вопросы оптимизации гранулометрического состава шихты решаются путем дробления агломерата и отсева мелочи от окускованной шихты. Задача усреднения железорудных материалов по химическому составу решается, в основном, на складах, где хранят запас руды перед агломерацией или окомкованием, а также рудных дворах в доменных цехах. Здесь за счет формирования рудного штабеля горизонтальными слоями и забора материала из штабеля поперек слоев (сверху донизу) обеспечивается усреднение отгружаемой со склада руды.

Факторы, влияющие на эффективность грохочения и классификации химических веществ по размеру

Автор: И.М. Гольдин (Компания ROTEX).

Опубликовано в журнале Химическая техника №8/2016

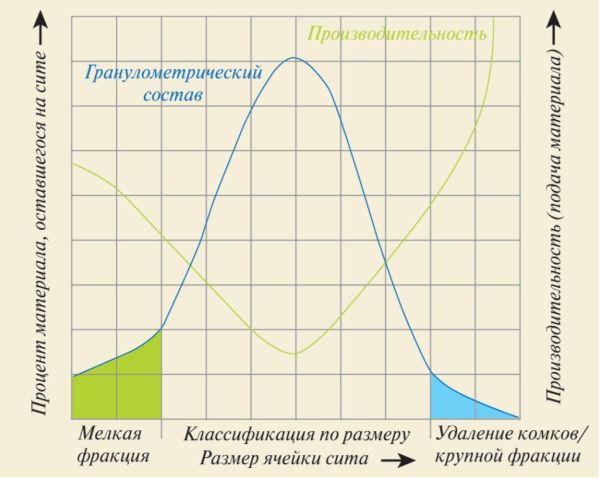

Процесс грохочения сухих сыпучих материалов основан на разделении частиц материала, имеющих разный размер. Грохочение можно условно разделить на два основных процесса: классификацию по размеру, дающую несколько фракций, и на удаление комков или пыли из уже готовой товарной фракции.

Для того, чтобы оценить, насколько эффективно работают грохоты и сита-классификаторы, надо ответить на два вопроса (традиционно на предприятиях стран бывшего СССР легко отвечают на первый из них и практически никогда не пытаются ответить на второй):

Эффективность грохота (степень извлечения продукта) – это процентное отношение массы извлеченной товарной фракции к массе целевого продукта, содержавшегося в исходном материале.

Надежность оборудования грохочения, получение заданной чистоты фракции и эффективность извлечения продукта являются тремя основными критериями выбора того или иного оборудования. При этом, если о надежности оборудования можно судить по репутации компании и отзывам коллег с других предприятий, а чистоту фракции можно получить на любом типе оборудования, то для определения эффективности необходимо до выбора оборудования проводить испытания в лаборатории. Подобные испытания позволяют определить экономический эффект от эксплуатации того или иного грохота и проводятся в лаборатории ROTEX бесплатно для заказчика.

Эффективность работы грохота – это производная от нескольких факторов:

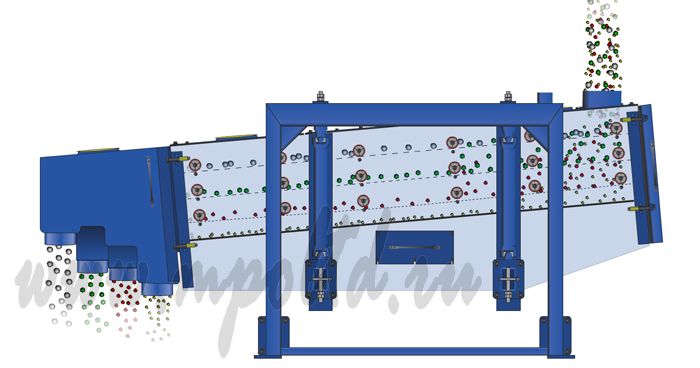

Рассмотрим, как влияют некоторые из этих факторов на работу оборудования грохочения и классификации на примере грохотов двух разных типов: наклонного вибрационного с вибромоторами и качательного грохота типа ROTEX с сочетанием кругового и возвратно-поступательного типов движений сит (рис. 1).

Тип движения сита. Наклонный вибрационный грохот с вибромоторами имеет несколько вибромоторов, возбуждающих ситовую поверхность за счет передачи импульса либо напрямую на сетку, либо через корпус грохота. Угол наклона может варьироваться в среднем от 20 до 35°.

Грохоты типа ROTEX имеют с угол наклона от 4 до 8° с приводом и эксцентриком на конце загрузки и продольными тягами на разгрузочном конце. Преимущества качательного грохота типа ROTEX заключаются в следующем:

Принцип передвижения частиц по ситу. Для того чтобы частица двигалась по ситу, ей необходимо придать ускорение. Можно выделить два основных принципа ее передвижения. В первом случае необходимо создать вибрацию сита в вертикальной плоскости, чтобы частица подпрыгнула и упала на наклонную поверхность, чтобы снова подпрыгнуть и упасть дальше. Так работает оборудование классификации вибрационного типа. Во втором случае можно заставить частицу двигаться по ситу, не поднимая ее в воздух. Рассмотрим, как это реализовано в оборудовании качательного типа ROTEX (рис. 2).

Этап 1. На загрузочном конце грохота, там, где гранула попадает на сито, установлен привод с эксцентриком, который приводит в движение корпус грохота.

Сито движется по кругу, и поток материала равномерно распределяется по всей поверхности сита благодаря этому непрерывному круговому движению.

Этап 2. В середине сита движение приобретает форму эллипса, материал уже распределен по ситу, происходит классификация по размеру.

Этап 3. Ближе к разгрузочному концу сито приобретает исключительно линейное возвратно-поступательное движение за счет продольных тяг, установленных в этой части грохота. Это помогает достигать идеального качества товарной фракции и искусственно увеличивать полезную площадь поверхности сита без увеличения его габаритных размеров. Дело в том, что самая сложная работа по классификации состоит не в отделении крупной фракции (например, гранул размером 2,0 мм) от мелкой (например, пыли размером 0,5 мм).

Эта задача довольно проста: в ячейку 2,0…2,2 мм легко просыпается пыль размером 0,5 мм. Самая сложная работа состоит в том, чтобы отделить фракции, близкие по размеру: если точкой сепарации становится 2,0 мм, то необходимо эффективно отделить гранулы размером 1,7…1,99 мм от гранул размером 2,0…2,3 мм.

Именно близкие по размеру частицы доходят до конца сита из-за того, что их сложно просеять. Возвращая их обратно снова и снова за счет линейного возвратно-поступательного движения большой амплитуды (70…80 мм) на конце грохота, можно достичь тщательного грохочения и при этом не увеличивать размеры оборудования.

Против забивания сит материалом работает технология самоочистки: под ситом находятся шары, которые постоянно отбивают сито и очищают его. Для эффективной работы шаров следует учитывать много факторов: температуру подаваемого материала, его абразивность, липучесть, влажность, материал и размер шаров, размер шаров и многое другое (это может стать темой отдельной статьи).

Важным преимуществом подробно описанного принципа движения сит является то, что гранулы не подпрыгивают на сите, так как принцип движения иной.

Что происходит с частицей, которая попадает на вибросито? Половину времени она проводит в воздухе, а половину на сите, что сокращает вероятность ее попадания в ячейку сита. Именно этот факт является одной из причин, почему для грохочения одного и того же количества материала при прочих равных условиях для качательного грохота необходима меньшая площадь грохочения по сравнению с виброгрохотом.

Угол наклона ситовой поверхности. Принцип классификации частиц по размеру основан на том, что частица продвигается по ситовой поверхности и находит отверстие соответствующего размера, через которое просеивается. Проблема заключается в том, что частица не «видит» номинальный размер ячейки сита, который может быть, к примеру, 2,0 мм. Частица «видит» только проекцию, которая, в свою очередь, зависит от угла наклона сита.

Реальный размер ячейки равен номинальному размеру ячейки, умноженному на косинус угла наклона.

Вибрационные грохоты имеют наклон ситовой поверхности в среднем от 17 до 35°, в то время как грохоты ROTEX качательного типа работают обычно в диапазоне 4…6°. Таким образом, если в грохоте с углом наклона 30° стоит сито с ячейкой 2,0 мм, то через сито смогут просеяться частицы 1,77 мм (2,0 × cos30° = 2,0 × 0,887 = 1,77 мм).

В грохотах с малым углом наклона типа ROTEX смогут просеяться частицы размером 1,99 мм (2,0 × cos4° = 2,0 × × 0,998 = 1,99 мм). Приведенные расчеты относятся к ситу, находящемуся в статике, но при движении сита соотношение остается таким же.

Таким образом, единственное решение при работе с наклонными ситами – это увеличение номинального размера ячейки. Учитывая фактор движения сит, на нижней деке это приводит к просыпанию, а значит к потерям товарной фракции в отсев мелкой фракции, а на верхней деке приводит к просыпанию крупной фракции в товарную, а значит, к ее загрязнению. Сложность состоит в том, что можно выбрать одно из двух: либо сохранить чистоту фракции, но потерять много продукта в отсеве, либо не потерять продукт в отсеве, но засорить товарную фракцию. Очевидно, что заводы выбирают самое важное для них – сохранение чистоты товарной фракции, часто не обращая внимания на потери продукта в отсеве. Это обычно приводит к двум результатам:

Так, вибрационные грохоты, позволяя получить необходимую чистоту фракции, теряют много целевого продукта, который направляется в отсев вместе с мелкой и крупной фракциями. Используя грохоты качательного типа с сочетанием кругового и возвратно-поступательного типов движений сит, можно увеличить извлечение целевой фракции на 10–30% в единицу времени, а следовательно, увеличить производительность линии, цеха, завода. При увеличении даже на 1% производительности гранулятора производительностью, например 100 т/ч, экономический эффект составит (100 т/ч × 1% × 24 ч/сут × × 300 сут/год) × 250 USD/т = 7200 т/год × 250 USD/т = = 1 800 000 USD/год.

А если продукт стоит более 250 USD/т, подача исходного продукта на грохоте более 100 т/ч, рабочих дней в году более 300, то экономический эффект от каждого дополнительного процента объема продукции, полученного за счет более эффективного грохочения, еще масштабнее. Иными словами, если получение дополнительного 1% продукции за счет более качественного грохочения дает такой экономический эффект, то предприятиям имеет смысл бороться за эти проценты и производить еще больше продукции в единицу времени, что и называется эффективностью (рис. 3).

Таким образом, напрашивается вывод, что выбор грохота определяет работу всей производственной линии и либо приводит к потерям, либо позволяет получить значительный экономический эффект от снижения потерь продукции в процессе рассева и увеличения производительности линии при прочих равных условиях.