На что влияет шероховатость

Влияние шероховатости поверхности на эксплуатационные свойства детали

Одним из основных показателей качества изделий машиностроения является их надежность, которая в значительной мере определяется эксплуатационными свойствами деталей и соединений: износостойкостью, усталостной прочностью, коррозионной стойкостью, герметичностью соединений, прочностью посадок и др. Все эти эксплуатационныесвойства зависят от материала деталей, точности размеров, качества рабочих поверхностей, в частности шероховатости. Как правило, все разрушения деталей начинаются с поверхности. Таким образом, техническое решение проблемы повышения качества машин в значительной мере обусловлено возможностью обеспечения необходимой шероховатости поверхностей деталей.

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхностного слоя деталей. В условиях эксплуатации внешним воздействиям в первую очередь подвергаются поверхности деталей машин. Износ трущихся поверхностей, зарождение трещин, смятие, коррозионное разрушение и др. – это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств способствует существенному повышению показателей качества, как деталей машин, так и изделий в целом.

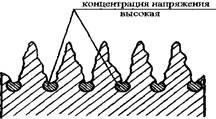

От шероховатости поверхности зависит прочность деталей. Разрушение детали можно объяснить концентрацией напряжений вследствие наличия неровностей. Отделочная обработка деталей (накатывание, полирование и т. п.) обеспечивает значительное повышение их прочности.

Уменьшение шероховатости поверхности значительно улучшает антикоррозионную стойкость деталей. Качество поверхностного слоя играет важную роль в сопряжениях, отвечающих условиям герметичности и теплопроводности.

Малая шероховатость поверхности бывает необходима и для придания красивого внешнего вида детали или удобства содержания поверхностей в чистоте.

Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются, и шероховатость этой поверхности контролироваться не должна.

Важной геометрической характеристикой качества поверхности является направленность штрихов – следов механической и других видов обработки (табл. 1). Она влияет на износостойкость поверхности, усталостную прочность, прочность прессовых соединений. В ответственных случаях конструктор должен оговаривать направленность следов обработки на поверхности детали. Это может оказаться необходимым, например в связи с направлением относительного скольжения сопряженных деталей или с необходимостью их неподвижного прочного соединения.

ГОСТ 2789–73 устанавливает требования к шероховатости поверхности независимо от способа ее получения или обработки.

Влияние шероховатости на эксплуатационные свойства деталей машин

Увеличение высоты, шага и заостренности неровностей ухудшает эксплуатационные свойства деталей:

1. Увеличивается величина приработочного износа. На износ влияет форма микронеровностей и их направление. Островершинные неровности изнашиваются быстрее плосковершинных;

2. Снижается усталостная прочность деталей, особенно работающих при знакопеременных и ударных нагрузках, т.к. впадины микропрофиля влияют на концентрацию напряжений и образование усталостных трещин;

3. Уменьшается контактная жесткость и герметичность соединения из-за уменьшения фактической площади контакта;

4. При запрессовке деталей микронеровности сминаются и сдвигаются, ослабляя натяг в соединении и надежность его работы. Это значительно менее заметно при сборке соединения с тепловым воздействием;

5. Коррозия деталей в атмосферных условиях возникает легче и идет быстрее на грубо обработанных поверхностях. Коррозионная стойкость несколько выше при закругленных впадинах микронеровностей;

6. При работе в условиях жидкой среды способствует кавитационному разрушению;

7. Уменьшается электропроводность и теплопроводность стыков;

8. Ухудшаются условия измерения деталей и заготовок;

9. Увеличивается погрешность установки при обработке;

10. Уменьшается прочность клееных соединений;

11. Ухудшается товарный вид.

Шероховатость также влияет на отражательную и поглощающую способность поверхностей, их загрязняемость, сопротивление протеканию жидкостей и газов, величину к.п.д. передачи и др.

Шероховатость целесообразно снижать до определенного предела, т.к. должно обеспечиваться удержание слоя смазки между трущимися поверхностями.

Точность и шероховатость поверхностей связаны между собой: обычно высота неровностей составляет 0,05…0,2 допуска на размер. При более точных размерах и посадках движения берутся меньшие соотношения, при более грубых и при прессовых посадках – большие.

Волнистость поверхности

Волнистостью называется совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим принимаемую при измерении базовую длину.

Параметрами волнистости являются (рис. 3.4):

1. Высота волнистости

2. Наибольшая высота волнистости

3. Средний шаг волнистости

|

Положение средней линии

Форма волны зависит от причин, которые вызывают волнистость поверхности:

— вибрации технологической системы с относительно малой частотой колебаний и большой амплитудой;

— неточность установки режущего инструмента (биение шлифовальных кругов и фрез);

— погрешности в передачах станков (зубчатых колес);

— обработка с применением систем автоматического регулирования;

— обработка широкими резцами;

— копирование неровностей заготовки;

— действие остаточных напряжений в нежестких заготовках.

Уменьшение волнистости связано с устранением причин ее вызывающих.

Волнистость поверхности отрицательно влияет на эксплуатационные свойства деталей:

— увеличивается скорость изнашивания и снижается долговечность трущихся поверхностей;

— уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

— снижается герметичность соединения;

— снижается к.п.д. передачи из-за увеличения силы трения;

— ослабляется натяг в соединениях и, следовательно, их прочность;

— ухудшается внешний вид.

Физико-механические свойства

Поверхностного слоя

Физико-механические свойства характеризуются:

— величиной, знаком и глубиной распространения остаточных напряжений;

— глубиной деформации слоя;

— наличием или отсутствием внешних дефектов (микротрещин, ликваций и т.п.).

Физико-механические свойства поверхностного слоя отличаются от исходного материала. Это связано с воздействием силовых и тепловых факторов при изготовлении и обработке заготовок.

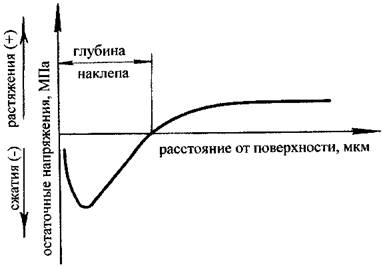

После механической обработки стальной заготовки в поверхностном слое выделяют три зоны (рис. 3.5):

I – зона резко выраженной деформации; характеризуется большими искажениями кристаллической решетки металла, раздроблением зерен, высокой твердостью;

II – зона деформации; в этой зоне наблюдается вытягивание зерен, наволакивание одних зерен на другие, понижение твердости;

|

III – переходная зона; в этой зоне состояние слоя постепенно приближается к состоянию исходного материала.

Глубина поверхностного слоя зависит от метода и режимов обработки и составляет от 5 мкм при тонкой обработке до сотен мкм – при черновой.

При обработке лезвийным инструментом имеет место взаимодействие в основном силовых факторов. Вследствие этого поверхностный слой имеет, как правило, сжимающие (отрицательные) напряжения (рис. 3.5,в). Однако при высоких скоростях резания остаточные напряжения могут быть растягивающими.

При шлифовании большее влияние оказывают тепловые факторы, меньшее – силовые. Характерные для шлифования высокие температуры в поверхностном слое вызывают структурную неоднородность и, вследствие этого, поверхностные прижоги, микротрещины, цвета побежалости. В поверхностном слое при шлифовании возникают остаточные напряжения растяжения (положительные) (рис. 3.5,б).

Остаточные напряжения распространяются на глубину 0,05…0,15 мм.

Уменьшение остаточных напряжений в поверхностном слое достигается снижением интенсивности теплообразования:

— уменьшением скорости резания;

— уменьшением глубины резания;

— применением более «мягких» кругов и выхаживания при шлифовании;

— применением обильного охлаждения.

В поверхностном слое обрабатываемой детали также образуется наклеп. Он возникает в результате больших перепадов температур и больших деформаций, приводящих поверхностные слои к упрочнению. Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Однако чрезмерный наклеп приводит к разрушению («шелушению») поверхностного слоя.

Наклеп поверхностного слоя оценивают по глубине

где

Одновременно с упрочнением из-за нагрева зоны резания в металле поверхностного слоя протекает разупрочнение, возвращающее металл в его первоначальное ненаклепанное состояние. Конечное состояние поверхностного слоя металла определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Состояние поверхностного слоя существенно влияет на работоспособность поверхности. Наклеп поверхности в несколько раз уменьшает ее износ, способствует созданию сжимающих напряжений, повышающих предел выносливости, прочность деталей. Растягивающие напряжения увеличивают износ, снижают прочность и приводят к появлению микротрещин на рабочих поверхностях. От остаточных напряжений зависит первоначальная и последующая эксплуатационная точность деталей и машин.

Влияние качества поверхности на эксплуатационные свойства деталей

Шероховатость и волнистость поверхности, структура, фазовый и химические составы поверхностного слоя по-разному влияют на эксплуатационные свойства деталей.

Влияние шероховатости поверхности

Рис. 3. Схема расположения концентраторов напряжений на дне впадин микропрофиля шероховатой поверхности

Влияние шероховатости поверхности на износостойкость

В 80% случаев потеря служебных характеристик машин: точности, надежности, мощности, производительности и др. происходит вследствие износа трущихся поверхностей подвижных соединений детали.

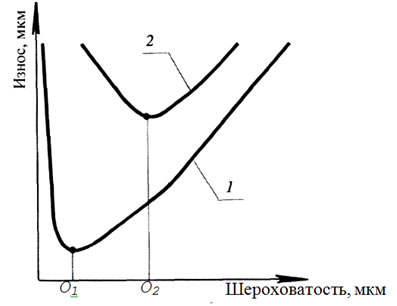

Рис. 5. Зависимость износа от шероховатости поверхностей

Из рис. 5 видно, что минимальный износ получается не на самых гладких поверхностях, а при некоторых оптимальных значениях неровностей (точки О1 и О2).

На очень чистых, зеркально гладких поверхностях смазка удерживается плохо, вследствие чего возникает сухое трение, которое сопровождается схватыванием сопряженных деталей и увеличением износа.

Влияние смазывающе-охлаждающей жидкости

Влияние методов обработки на формирование физико-механических свойств поверхностного слоя

При доминирующем влиянии силового фактора в поверхностном слое образуются напряжения сжатия, уровень и глубина залегания которых с увеличением глубины и степени наклепа возрастают (рис. 9). Это присуще грубым методам обработки.

Рис. 9. Характерная эпюра остаточных напряжений в поверхностном слое

При получистовой и чистовой обработках с изменением режима и других условий, начинает заметно проявляться тепловой фактор и остаточные напряжения под поверхностью могут менять знак, т. е. быть растягивающими.

При черновой и чистовой обработках стальных заготовок пластическая деформация распространяется на глубину от 50 до 300 мкм; при обдирке-до 1000 мкм.

На что влияет шероховатость

5.2. Влияние шероховатости на эксплуатационные свойства деталей машин

Как указывалось выше, шероховатость обработанной поверхности существенно влияет на эксплуатационные свойства деталей машин.

Необходимо отметить, что не во всех случаях чисто обработанная поверхность является наиболее износоустойчивой, так как удержание смазки на поверхностях деталей при различных условиях трения (в зависимости то нагрузки, скорости, материала сопрягаемых деталей и др.) зависит от микрогеометрии поверхностей. Поэтому в зависимости от конкретных условий трения устанавливают оптимальную шероховатость поверхности.

На износоустойчивость поверхности влияет сопротивляемость поверхностного слоя против разрушения, а также макрогеометрические отклонения, то есть отклонения от геометрической формы, которые приводят к неравномерному износу отдельных участков.

Волнистость приводит к увеличению удельного давления, так как трущиеся поверхности соприкасаются с выступами волн. То же явление бывает и при микронеровностях поверхностей, причём выступы микронеровностей могут деформироваться – сминаться или даже срезаться при движении одной трущейся поверхности относительно другой. Вершины микронеровностей могут вызывать разрывы масляной плёнки, вследствие чего в местах разрывов создаётся сухое трение.

Во многих случаях прочность деталей машин зависит также от чистоты обработки. Установлено, что наличие рисок, глубоких и острых царапин создаёт очаги концентрации внутренних напряжений, которые в дальнейшем приводят к разрушению детали.

Такими очагами могут являться также впадины между гребешками микронеровностей. Это не относится к деталям, изготовляемым из чугунов и цветных сплавов, в которых концентрация напряжений возможна в меньшей степени.

Прочность прессовых соединений также зависит от шероховатости поверхности и особенно от высоты микронеровностей. При запрессовке одной детали в другую фактическая величина натяга зависит от шероховатости поверхности и отличается от величины натяга при запрессовке деталей с гладкими поверхностями для тех же диаметров.

От шероховатости поверхности зависит также устойчивость поверхности против коррозии. Чем выше класс чистоты поверхности, тем меньше площадь соприкосновения с корродирующей средой, тем меньше влияние среды. Чем глубже впадины микронеровностей и чем резче они очерчены, тем больше разрушающее действие коррозии, направленное в глубь металла.

В таблице 6.3 приведены эксплуатационные факторы деталей машин в зависимости от состояния поверхности (знаком «+» обозначено состояние поверхности при различных эксплуатационных факторах).

Шероховатость поверхности, параметры шероховатости Ra, Rz, Rmax

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

Рекомендуем статьи по металлообработке

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

Категории чистоты обработки металла

Класс чистоты обработки металла зависит от степени шероховатости его поверхности. Он рассчитывается как высота неровностей и периодичность их повторений. На этот показатель влияет два основных фактора: метод воздействия и используемый инструмент.

Существует четыре категории чистоты обработки металлических заготовок:

14 классов обработки поверхности металла

Шероховатость готового изделия определяется специальным прибором. Единица измерения данного критерия – микрометр. Причем существует две категории шершавости: исходный, достигаемый за счет производственной обработки поверхности, и равновесный, который получается в процессе эксплуатации детали за счет ее естественного износа.

Чистота обработки металла регламентируется ГОСТом, который содержит четкие требования к характеристикам деталей той или иной категории. Всего существует 14 классов, при этом первый класс – наиболее грубый, четырнадцатый – максимально чистый.

Степень неровности поверхности определяется посредством трех числовых критериев:

Показатель среднеарифметического отклонения свидетельствует о степени шероховатости поверхности. Классы чистоты обработки металла с 6-го по 14-й имеют три разряда (а, б, в), поскольку характеризуются минимальными погрешностями.

Таблица. Значения параметров Ra и Rz, соответствующих той или иной категории шероховатости. Стоит отметить, что теоретически лучше использовать в качестве контрольного показателя Ra вместо Rz.

| Класс чистоты обработки металла | Базовая длина l, мм | Ra предпочт., мкм | Ra допустимые, мкм | Rz, мкм |

| 1 | 8,0 | 50 | 320; 250; 200; 160 | |

| 2 | 8,0 | 25 | 160; 125; 100; 80 | |

| 3 | 8,0 | 12,5 | ||

| 4 | 2,5 | 6,3 | 10,0; 8,0; 5,0 | |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

Что такое шероховатость поверхности?

Для ответа на этот вопрос давайте задумаемся о том, как изготавливаются детали. В любом случае, для того, чтобы придать исходному материалу вид детали, изображенной на чертеже, его приходится отпиливать, отрезать, сверлить, фрезеровать или гнуть. Гибка и прочие деформации нас сейчас не особо касаются, а вот механические обработки, описанные выше, вполне.

При отрезе материала поверхность, по которой проходит режущий инструмент, остается отнюдь не гладкой, на ней будут зазубрины, царапины и прочие перепады. Это и есть шероховатость поверхности. Они, конечно, не такие огромные, чтобы прямо бросаться в глаза – их размер в районе нескольких микрометров. И эти размеры, что не удивительно, четко обозначены в соответствующем ГОСТе. Это ГОСТ 2789-73 – «Шероховатость поверхности».

В этом стандарте есть графическое изображение тех неровностей, о которых идет речь.

Рисунок из Википедии, свободной энциклопедии

При увеличении любой поверхности материала можно увидеть похожую картину. Исходя из соотношений указанных на чертеже параметров неровностей можно вывести несколько основных типов шероховатости, которые мы указываем на чертеже.

При указании шероховатости на чертеже предпочтительным является вариант Ra, о чем нам и сообщает ГОСТ.

Рассмотрим первые два варианта шероховатости Ra и Rz.

В случае с Ra численное ее выражение есть среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины, и формируется оно по формуле:

где l – базовая длина, n – число выбранных точек профиля на базовой длине.

В случае с Rz берется сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

где ypmi — высота i-го наибольшего выступа профиля, yumi — глубина i-й наибольшей впадины профиля.

В ГОСТе есть табличка, где сведены все возможные значение шероховатостей Ra, и подчеркнуты предпочтительные.

Какие виды поверхностей существуют

Для обеспечения взаимозаменяемости и унификации производства, параметры шероховатости объединяют в классы. Всего существует 14 их разновидностей. Каждому классу присвоено определенное значение Ra и Rz. Самый точный класс – четырнадцатый, самый грубый – первый. По этой причине поверхности также подверглись классификации. В производстве встречаются следующие их виды:

Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным.

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где – приращение высоты микронеровностей, вызванное пластической деформацией металла. Следовательно, чем меньше пластическая деформация, тем меньше высота микронеровностей. Величина пластической деформации зависит, в большей степени, от твёрдости обрабатываемого материала и, в меньшей — от глубины резания — t.

Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

Влияние шероховатости на работу деталей

Как упоминалось ранее, в процессе придания металлическому листу нужной конфигурации на местах воздействия остаются шероховатости – небольшие впадины и гребешки, влияющие на определение класса обработки металла. Они могут возникнуть вследствие неровности режущего инструмента или вибраций, возникающих в ходе работы, остаться как отпечаток неровности на самом штампе или форме и т. д.

Наличие шероховатости детали, установленной в машину или другой агрегат, может привести к:

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Какие параметры шероховатости существуют

Существует свыше 8 параметров, которые характеризуют значение высоты неровностей поверхности. В статье мы разберем лишь самые востребованные, незнание которых будет значительным пробелом для любого технического специалиста. Это Ra и Rz.Значение Rz показывает среднеарифметическое значение высоты, взятое по 10 точкам поверхности. Это означает, что в измерении участвовали только 5 подъемов и 5 впадин. Весь остальной «горный массив» в расчет не принимался. В системе СИ Rz измеряется в микрометрах.

Ra является также среднеарифметическим показателем высоты шероховатости. От Rz его отличает то, что в расчет берется не 10 точек, а все. По этой причине параметр Ra более точно отображает неровность поверхностей и считается более предпочтительным.

Помимо Ra и Rz стоит упомянуть о еще одном параметре, близкий по смыслу вышеупомянутым. Это Rmax. Он отображает высоту неровностей поверхности только по ее максимальным точкам. По наибольшей высоте и наименьшей впадине. В нынешнее время Rmax не используется в силу своей грубой точности.

Измерение

Шероховатость меряют двумя способами: качественным и количественным. Качественный метод оценки неровностей поверхности больше подходит непосредственно для производственников. В тех ситуациях, когда глубокий анализ не целесообразен или на него нет банально времени. Данный способ носит более грубый характер и заключается в сравнении гладкости исследуемой поверхности с неким эталоном на ощупь.

Эталон представляет собой небольшую металлическую плитку с габаритными размерами 30х30 мм и толщиной 5 мм. Он имеет определенное значение Ra и Rz, является образцом по которому сравнивают качество поверхности. Такие плиты собирают в наборы с указанием напротив каждой позиции значение шероховатости.

Количественный метод более точен и требует для своего осуществления специального оборудования. Это могут быть профилометры, профилографы и двойные микроскопы. По исследуемой поверхности проводят подключенным к приборам стержень с алмазным наконечником, высокочувствительным к перемещениям. Этот стержень полностью повторяет форму поверхностей и передает ее размеры на экран или ленту профилограммы. Дальше, по полученным данным лаборант делает точное заключение о значение шероховатости и передает ее службе качества.

Что такое базовая длина и для чего она используется?

Базовая длина l –длина базовой линии, используемая для выделения неровностей, характеризующая шероховатость поверхности. Базовая линия проводится относительно профиля неровностей определённым образом и имеет заданную геометрическую форму.

Что значит Ra?

Ra — символ химического элемента радия. Ra — обозначение шероховатости поверхности (среднее арифметическое отклонение профиля в мкм)

Что такое RZ на чертеже?

Rz – высота неровностей профиля по десяти точкам. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Что такое RZ 20?

Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Читайте также Что значит статус услуга оказана на госуслугах?

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т.д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0.6-0.8 мкм и выше.

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Как выбрать шероховатость?

Выбор шероховатости не такой уж и сложный процесс, как может показаться. Везде, где я работал, да и у знакомых так же, по умолчанию выбирается шероховатость Ra6,3 для всех поверхностей, где нет конкретных указаний о гладкости поверхности. Для более гладких поверхностей, например, шлифованных, значение шероховатости может быть в пределах от 3,2 до 0,1. Смотреть нужно по целевой принадлежности детали. Например, если к поверхности, для которой указывается шероховатость, будет прикладываться охлаждаемый радиатор, то ее нужно сделать гладкой – Ra1,6. За все время работы я встречал использование только четырех вариантов шероховатости:

При попытках рассмотреть этот вопрос в интернете, можно найти много разнообразных картинок с теорией, где нарисована хитрая деталь со всеми возможными видами обработки и указаны шероховатости для этих видов. Характерно то, что на всех этих картинках цифры указаны вроде бы одинаковые, но диапазоны у них разные. В любом случае, для общего понятия правильной постановки шероховатости будет достаточно и списка выше, а для более хитрых деталей следует изучить требование, которые к ним применяются конкретно на предприятии или заказчиком.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.