На что влияет тип переноса электродного металла

Типы переноса электродного металла и их применение

При сварке плавящимся электродом открытой дугой перенос электродного металла представляет сложный процесс. Много факторов оказывает влияние на перенос: состав и свойства защитного газа, состав и свойства электродного металла, род тока и полярность, параметры режима сварки, вольт-амперная характеристика источника тока и его динамические свойства и др.

Можно выделить следующие виды переноса электродного металла:

— без коротких замыканий дуги и с короткими замыканиями;

— крупно-, средне-, мелкокапельный и струйный;

— без разбрызгивания и с разбрызгиванием.

Наиболее благоприятные условия для переноса электродного металла наблюдаются при сварке в инертных одноатомных газах аргоне и гелии. В аргоне имеет место два вида переноса: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического. Вид переноса влияет на форму проплавления Сварка со струйным переносом рекомендуется на металле средней толщины.

В гелии наблюдается капельный перенос с короткими замыканиями (к. з.) дупи (малые ток и напряжение) и без к. з. на повышенном токе и напряжении при незначительном мелкокапельном разбрызгивании. Форма валика в гелии имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение в сталях.

Применение смеси Аг+Не позволяет использовать преимущества обоих газов.

аргона такие соединения можно сваривать со струйным переносом. При многопроходной сварке лучше применять варианты сварки с капельным переносом электродного металла, обеспечивающим эллиптическую форму провара.

б. Специальные способы сварки.

Импульсная дуговая сварка выполняется в аргоне или гении. С помощью импульсов обеспечивается управляемый перенос электродного металла в различных пространственных положениях сварки.

Сварка в С02 проволокой большого диаметра (3, 4 мм) на токах до 1000 А позволяет увеличить скорость сварки до 100 м/час при небольшом разбрызгивании.

Сварка в С02 на форсированных режимах (плотность тока 350-450 А/мм2) увеличивает глубину провара, процесс осуществляется без разбрызгивания, однако валики чрезмерно выпуклые.

Сварка в вертикальном положении с принудительным формированием шва может выполняться сплошной проволокой в С02, порошковой или активированной проволоками. Металл толщиной 20-60 мм сваривается за один проход.

Сварка в смеси активных газов с увеличенным вылетом позволяет снизить разбрызгивание, уменьшить приваривание брызг и повысить производительность.

Сварка в узкую щелевую разделку возможна на металле толщиной до 300 мм. При этом можно исключить дорогостоящую термическую обработку после сварки.

Сварка порошковой проволокой под водой выполняется «мокрым» способом. Механизм подачи проволоки погружается к месту сварки, а источник тока находится на палубе судна.

Здоровье и безопасность

Основные вредные производственные факторы, которые могут воздействовать на сварщика при сварке в защитных газах:

1) выделение токсичных аэрозолей, в особенности при сварке порошковой проволокой:

2) скопление газов, имеющих плотность больше плотности воздуха;

5) поражение электрическим током;

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

Из недостатков стоит выделить:

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

ХАРАКТЕР ПЕРЕНОСА МЕТАЛЛА С ЭЛЕКТРОДА

Еще в 1920 г. О. Эшхольц из энергетических соображении пришел к выводу, что 85—90% металла в дуге переходит в жидкой фазе и только до 10—15% —в виде паров [149].

Д. Доан и Д. Вид исследовали характер переноса металла с помощью полированного металлического зеркала, перемещав

шегося под дугой со скоростью 4,2 см/сек [146] (диаметр электрода 4 мм, ток 150 а, напряжение дуги 20 в). Металл формировался в виде отдельных капель, многие из которых имели газовые пустоты. Диаметр капель составлял 1,3—5 мм. Часть паров металла осаждалась на поверхности в виде Fe304, образующейся в результате окисления паров и мелких брызг Опыты показали, что в виде паров и мелких брызг переносилось не более 10% общего количества металла, и таким образом главная форма переноса металла — это капли.

На рис. 80 приведены данные из работы [165] о числе и весе капель, полученные при скоростной киносъемке дуг, горящих при разной плотности тока. При плотности тока примерно до

130 а/мм2 во всех случаях наблюдается крупнокапельпый перенос металла, хотя размеры капель с ростом тока несколько уменьшаются. Затем по мере увеличения тока при определенной плотности тока происходит внезапное изменение характера переноса. Размеры капель резко уменьшаются, а количество их увеличивается, так что образуется непрерывная струя мелких капель, стекающих с электрода. Этот тип переноса, характерный для высоких плотностей тока, получил название струпного, а ток, при котором наблюдается образование струи, — критическим.

А. В. Петров назвал критическим ток, при котором отношение минимального диаметра струи к диаметру электрода равно 2/3 [86]. Дальнейшее увеличение тока приводит к вращению струн вокруг электрода [165]. Ток, при котором начинает наблюдаться такой струйно-вращательный перенос металла, называют вторым критическим током.

Исследования показали, что критический ток, при котором перенос металла становится струйным, тем больше, чем больше диаметр электрода н меньше вылет электродной проволоки из мундштука [165]. Критический ток увеличивается при возрастании поверхностного натяжения расплавленной капли на конце

электрода [14]. На величину критического тока влияет полярность.

Возможность перехода к струйному переносу зависит также от атмосферы дуги. Например, сварка в углекислом га іе проволокой диаметром 2 мм не позволяет получить струйного переноса металла даже при токе 1000 а [191].

Причина перехода от капельного переноса металла к струйному до сих пор пс ясна. В работе [14] указывается, что при токах выше критических основную роль в переносе металла начинают играть силы пинч-эффекта. Такая же точка зрения высказывается в работе [168], где сообщается о результатах исследования с помощью скоростной киносъемки сварки низких гле — роднетой проволокой диаметром 1,6 мм в среде аргона. Для гоков 440, 415 и 245 а силы, действующие па капли, вычисленные по их траектории и скорости, оказались равными соответственно 8,85 ДО-3, 6,55 ДО3 и 4,1-10 3 н. Сжимающее действие тока на проводник может вызывать появление сил такой величины. В то же время капли ускорялись в дуговом промежутке. Это свидетельствует о том, что на капли продолжают действовать силы уже после их отрыва от электрода. Природа этих сил неясна.

Интересную работу но изучению образования капель в дуге выполнил В. Конн [143]. По мнению В. Конна, при сварке проволокой на ее конце образуется цилиндр расплавленного ме талла. Он становится неустойчивым при определенном отношении длины к диаметру. Неустойчивость зависит также от материала электрода и давления газа. Неустойчивость проявляется в том, что цилиндр приобретает форму ожерелья, которое распадается на отдельные капельки. Размеры капелек зависят от сил поверхностного натяжения. Такая же неустойчивость наблюдается, например, при электрическом взрыве тонких проволочек. Наблюдаемый при сварке струйный перенос мелких капель представляет собой, по мнению В. Копна, результат потери устойчивости торцом электрода.

При ручной дуговой сварке плотности тока обычно нс превышают 20 а/мм2. Поэтому критические значения тока и струйный перенос металла обычно не достигаются. Это подтверждается исследованием переноса металла при ручной дуговой сварке с помощью скоростной киносъемки, осциллографирова — ния и кинорентгеносъемки.

А. Хплперт произвел фотографирование дуги со скоростью 2000 кадров в секунду [160]. Эти фотографии впервые показали, что капли периодически замыкают дугу. В другой работе А Хилперт [161] опубликовал результаты дополнительных исследований, в которых скоростная киносъемка дуги была синхронизована с осциллографпрованием. Испытывались покрытые электроды и проволоки. Число коротких замыканий у покрытых

электродов оказалось меньше, чем у проволок. Автор утверждает, что весь металл при ручной дуговой сварке переносится при коротких замыканиях.

С увеличением длины дуги ЧИСЛО замыканий снижалось (рис. 81).

А. А. Алов осниллографнровал дугу при сварке проволоками диаметром 5,2 мм при токе 220 а. На прямой полярности число замыканий составляло 13- 14 в 1 сек. При удлинении дуги количество замыканий снижалось. Изменение пространственного положения при сварке не изменяло числа замыканий.

И. И. Фрумнн, обобщая ряд работ по переносу металла при сварке открытой дугой и под флюсом, обработал данные Пацкевича II. Р., Петрова А. В., Рабкпиа Д. М. в предположении, что плотность жидкой стали в дуге составляет 7 г/см3, и получил зависимость размера капель от тока [128]. Несмотря на различные условия опытов, во всех случаях наблюдалась одинаковая закономерность—размер капель уменьшался с увеличением тока. В работе [128] также приведены данные о переносе металла под флюсом АН348-А и АН20 при сварке различными проволоками на массивный вращающийся графитовый диск. При токе около 410 и установлено, что металл в основном переносится в виде капель. Лишь очень небольшая доля металла испаряется и конденсируется в виде капель размером в несколько микрон. Отмечено сильное дробление капель в результате образования окиси углерода при сварке проволокой из стали 70.

Некоторые исследователи изучали характер переноса металла в дуге по размерам частиц, вылетающих из дуги или улавливаемых в дуге с помощью вводимых зондов [29. 84. 85, 146, 167, 190]. На основе этих исследований были сделаны выводы о возможности переноса металла мелкими капельками без коротких замыканий.

Перенос металла без коротких замыканий обычно наблю —

дается при плотностях тока, больших 10—15 а/мм2. Перенос без замыканий при сварке под флюсом наблюдал Б. Е. Па — тон [81]- Сварка выполнялась проволокой диаметром 2 мм под флюсом АП 348 при токах ПО 370 а. Г. М. Тиходеев, применяя рентгеносъемку, нашел, что при сварке под флюсом All 348 проволокой 2,4 мм па токе в 330 а могут появляться короткие замыкания [120]. Замыкания наблюдались при прямой полярности тока при длине дуги 4 мм. При обратной полярности они исчезали уже при длине дуги более 2 мм. Увеличение тока также приводило к исчезновению коротких замыканий.

Отсутствие замыканий можно наблюдать при сварке на высоких плотностях тока в аргоне алюминия и некоторых других металлов.

При сварке низкоеглеродистыми проволоками и тонкопокрытыми электродами при плотности тока до 20 а/мм2 перенос металла в виде «дождя» мелких капель вообще не наблюдается. Образование мелких капель носит случайный характер и их движение не имеет определенного направления. В случае нанесения толстых покрытий втулочка из нерасплавленного покрытия должна несколько изменять характер переноса металла. При высокой мощности приэлектродиого источника тепла капля металла внутри втулочки под действием тепла может раздробляться газами и парами. Движение таких капель в сторону ванны будет направляться втулочкой, и сварка будет происходить без замыканий. Такой процесс при сварке покрытыми электродами руднокислого типа отмечен в работе [175]. На возможность такого характера переноса при сварке рутиловыми электродами указывается в работе [98].

Однако характер переноса металла при сварке покрытыми электродами зависит не только от типа покрытия, но и от режима сварки. В работе [189] отмечается, что при сварке покрытыми электродами перенос металла может быть капельным, взрывообразным и с разбрызгиванием. Капельный перенос с замыканиями характерен для электродов с основным покрытием и может наблюдаться у электродов других типов при умеренных токах. Перенос взрывного типа наблюдался у целлюлозных электродов, а перенос с разбрызгиванием — у электродов с руднокислым покрытием. Независимо от типа электродов с увеличением тока от 100 до 200 а имеется тенденция перехода от капельного переноса к взрывному и затем к переносу с разбрызгиванием. Высказывается предположение, что существует одновременно несколько типов переноса металла. Взрывообразному переносу металла способствует введение в зону сварки кислорода. Например, введение кислорода в зону дуги электродов основного типа изменило характер переноса металла. Перенос вместо капельного с короткими замыканиями стал взрывообразным. Данные работы [189] хорошо согласуются с представде —

пиями о кумулятивных процессах б лриэлектродных областях и их усилении при увеличении мощности лриэлектродных источников.

Краткий обзор литературы показывает, что характер переноса металла зависит от плотности тока, защитной газовой атмосферы, сварочных материалов и т. п. Наблюдаемые отличия вызываются различным проявлением сил в дуге, рассмотренных в предыдущем параграфе.

Так как имеющиеся данные не позволяют сделать определенных выводов об особенностях переноса металла для различных электродов п проволок, был поставлен ряд опытов.

У проволок и тонкопокрытых электродов характер переноса металла изучали при помощи скоростной киносъемки теневым методом, совмещенной с осциллографированием. Во всех случаях при нормальной длине дуги перенос металла происходил с короткими замыканиями дугового промежутка. Иногда из крупной капли на конце электрода или из ванны выбрасывались мелкие капли в различных направлениях. Выбрасывание мелких капель и наблюдающийся при очень длинной дуге отрыв крупных капель без коротких замыканий практически невозможно отметить на осциллограммах в связи с тем, что колебания тока и напряжения соизмеримы с колебаниями от других возмущений в дуге. Короткие замыкания дуги фиксировались па осциллограммах весьма четко, и во всех случаях имело место полное совпадение числа коротких замыканий па осциллограммах и кинопленках. Число коротких замыкании при сварке проволоками диаметром 4 мм различного состава с разной обработкой поверхности при сварке па обратной полярности и токе 180 200 а приведено ниже:

Перенос электродного металла в сварочную ванну

Сообщение об ошибке

Характер переноса электродного металла в сварочную ванну существенно влияет на степень развития физико-химических процессов при взаимодействии металлической, шлаковой и газовой фаз, а также на устойчивость самого процесса сварки. В зависимости от типа сварочной ванны наблюдается перенос электродного металла через газовую или шлаковую среду. Механизм переноса в обоих случаях имеет свои особенности.

Через газовую среду электродный металл переносится в вид капель разного размера – диаметром от 6 – 7 мм до тысячных долей миллиметра, а также в виде паров. Установлено, что независимо от способа сварки и положения в пространстве металл всегда переходит с электрода на изделие.

В процессе сварки одновременно образуются капли различных размеров, но в зависимости от условий преобладает тот или иной размер. Можно отметить такие главные формы переноса:

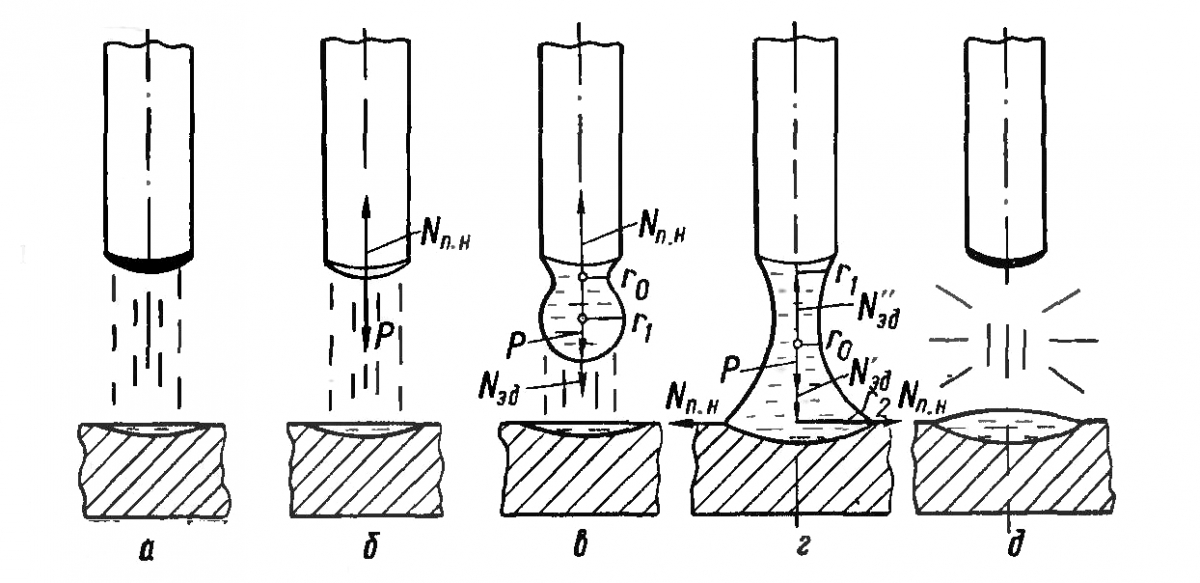

Динамичность процесса, наличие комплекса действующих сил весьма затрудняют изучение различных форм переноса металла. Исследуется последний при помощи скоростной киносъемки дуги. Схематизируя процесс крупнокапельного переноса электродного металла, можно считать, что его механизм в общем случае включает следующие моменты (рис. 1):

В период формирования капли на нее действует несколько сил способствующих или препятствующих ее отрыву от торца электрода:

Сила тяжести Р способствует отрыву капель при сварки в нижнем положении и противодействует отрыву при потолочно сварке.

Электродинамические силы Nэд являются результатом наличия вокруг электрода при протекании по нему тока магнитного силового поля, оказывающего сжимающее действие на электрод (пинч-эффект). Возникают силы Nэд в результате одновременного действия таких сил:

1) усилий сжатия Nсж величина которых зависит от тока:

где I сварочный ток А.

Силы Nсж направлены перпендикулярно к оси электрода, но по закону Паскаля одновременно действуют такие же силы, направленные вдоль оси;

Рис. 1. Схема образования капли и переноса ее в сварочную ванну

2) дополнительной продольной силы Nдоп возникающей одновременно с образованием шейки и направленной от меньшего сечения капли, имеющего радиус r0, к большему с радиусом r1.

Результирующая электродинамическая сила Nэд направленная вдоль оси электрода в сторону ванны,

При замыкании каплей дугового промежутка, когда напряжение падает, а ток резко возрастает, сила Nэд также интенсивно увеличивается, но оказывается направленной от центра мостика вверх и вниз. Действующая вниз сила N‘эд будет больше силы N»эд, направленной вверх, так как поверхность ванны значительно больше, чем поверхность электрода, а значит,

Поэтому электродинамическая сила Nэд действует в направлении отрыва капли. Она деформирует каплю, вытягивает ее и заставляет перемещаться вдоль оси дуги в сварочную ванну. Особенно значительна роль этой силы при повышенных токах.

Сила поверхностного натяжения Nп.н. в процессе формирования капли удерживает ее на торце электрода. При замыкании каплей дугового промежутка поверхностное натяжение металла ванны втягивает каплю и тем способствует отрыву ее от торца.

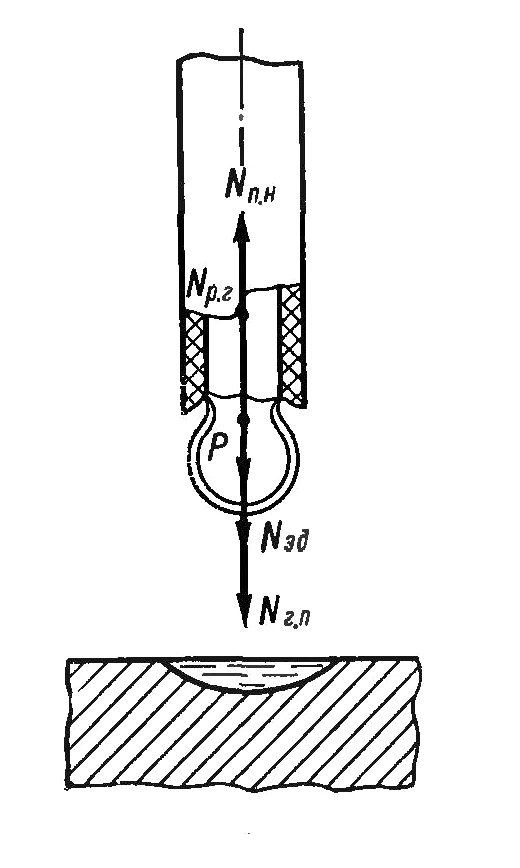

В условиях сварки толстопокрытыми электродами (рис. 2.) к главным силам, действующим на каплю, добавляется сила Nг.п. давления газового потока и сила реакции газов Nр.г., выделяющихся из капли. При этом плавление обмазки несколько отстает от плавления стержня и на торце электрода появляется своеобразная «трубка» или «козырек». Выделяющиеся газы (СО2, Н2, СО, О2 и др.) нагреваются, расширяются и устремляются в виде прямолинейного потока к сварочной ванне. Сила Nг.п. давления газового потока, стремящаяся оторвать каплю от электрода, является вместе с тем одной из причин образования кратера в сварочной ванне. Так как газовый поток симметричен относительно столба дуги, капля формируется в центре торцевой поверхности электрода.

Рис. 2. Схема действия сил на формирующуюся каплю при сварки толстопокрытыми электродами

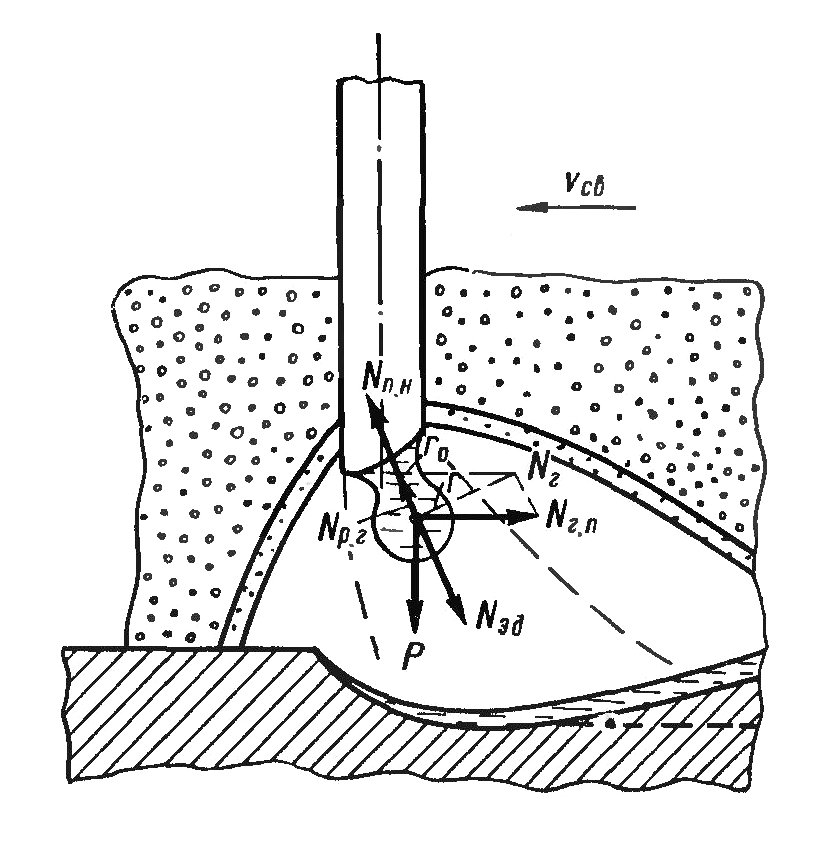

Рис. 3. Схема действия сил на формирующуюся каплю при автоматической сварке под флюсом

Сила Nр.г. реакции газов выделяющихся из капли, связана с развитием процессов газообразования в самой капле. Установлено,что при плавлении электрода выделяется в среднем около 10 см 3 газа на 1 см 3 жидкого металла.

При автоматической сварке под флюсом на каплю действуют те же силы, но несколько меняется направление и величина некоторых из них (рис. 3). Вследствие того, столб дуги обычно наклонен, результирующая электродинамическая сила Nэд направлена по продольной оси дуги в сторону ванны. Под действием этой силы каля сильно деформируется и вытягивается. Газовый поток здесь направлен не симметрично относительно оси дуги, а от передней части сварочной ванны назад. Сила Nр.г. давления газового потока, суммируясь с силой Nр.г. реакции газов, выделяющихся из капли, создает результирующую силу Nг воздействия газовых потоков, под давлением которой происходит отклонение капли в сторону давления газовых потоков. Большая часть капель поэтому после отрыва от электрода летит в потоке жидкого флюса, ограничивающего зону сварки, к задней части ванны.

После установления схемы действия на формирующуюся каплю различных сил можно выяснить факторы, влияющие на ее размер. Размер капли определяется соотношением сил, удерживающих ее на торце электрода, и сил, стремящихся ее оторвать.

Главной силой, удерживающей каплю на электроде, является сила поверхностного натяжения. На величину этой силы капли влияет:

1) удельное поверхностное натяжение электродного металла при температуре плавления;

2) наличие поверхностно-активных веществ, находящихся в соприкосновении с жидким металлом;

3) температура поверхности капли.

Некоторые вещества, такие как углекислые соли щелочных щелочноземельных металлов, свободный кислород и др. обладают способностью заполнять свободные связи на поверхности жидкости и тем самым уменьшать силы поверхностного натяжения. С увеличением температуры расплавленного металла поверхностное натяжение также несколько снижается.

Увеличение сварочного тока значительно влияет на силы отрыва:

1.растут электродинамические силы Nэд ;

2.увеличивается сила Nр.г. давления газовых потоков, а также результирующая сила Nг ;

3.нарастают процессы газообразования в капле и испарения.

Следовательно, увеличение сварочного тока приводит к росту всех сил отрыва, а значит, к измельчению капель.

Для сварки голым электродом на малых токах характерен преимущественно крупнокапельный перенос металла с периодическими замыканиями каплей дугового промежутка. В этом случае поверхностное натяжение металла капли повышенное, так как токи малы и поверхностно-активных веществ нет. Силы отрыва (P и Nэд) нарастают медленно, и поэтому капля успевает сильно увеличиться.

При сварке толстопокрытым электродом на больших токах наблюдается преимущественно мелкокапельный перенос металла с редкими замыканиями дугового промежутка. В этом случае величина поверхностного натяжения металла капель снижается как за счет наличия поверхностно-активных веществ в шлаке, так и вследствие более высокой температуры капель. Силы отрыва нарастают интенсивнее и появляется дополнительная сила Nг.п. давления газового потока. Активно развивающиеся процессы газообразования могут преждевременно «дробить» каплю.

При сварке под флюсом применяются еще более высокие сварочные токи. Силы отрыва, особенно электродинамические силы, резко возрастают. Увеличивается воздействие газового потока Nг усиливаются процессы газообразования в капле, а также испарения. В результате этого при сварке под флюсом наблюдается более мелкокапельный перенос металла, а также перенос в виде паров.

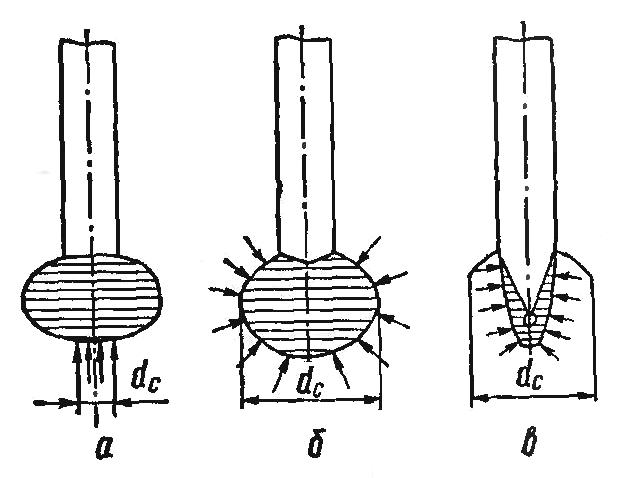

Установлено значительное влияние на размер переносимых капель не только величины, но и плотности тока. При некотором критическом его значении капельная форма переноса переходит в струйную. Подобная форма переноса наблюдается при сварке в аргоне. В.И.Дятлов объясняет переход от капельного переноса к струйному увеличением размера столба (рис. 4, а, б), когда активное пятно охватывает боковую поверхность капли и увеличиваются сжимающие силы. Тогда конец электрода заостряется, капля вытягивается в конус и возникает струйный перенос (рис. 4, в).

Рис. 4. Схема перехода крупнокапельного переноса металла в струйный

Размер переносимых капель оказывает существенное влияние на ход металлургических процессов. Чем мельче капли, тем больше суммарная поверхность соприкосновения их с окружающей средой, а значит, полнее взаимодействие с этой средой (растворение газов, процессы легирования, окисления и др.). Однако нельзя забывать что в таком случае время существования капель уменьшается, я поэтому снижается и полнота протекания реакций.

В этом отношении интересны данные исследований А. А. Ерохина, который изучал влияние режима сварки на частоту перехода капель и время их существования на торце электрода при ручной электросварке. Результаты опытного и расчетного определений этого влияния на время существования и удельную поверхность капель приведены в табл. 1.

Таблица 1. Влияние режима сварки на время существования капель на торце электрода и удельную поверхность

Время существования капель t, мксек