на каком этапе 5s начинают использовать метод красных ярлыков

5S — пять шагов к идеальному рабочему месту

5S – сокращение от «5 Steps» (пять шагов) представляет собой инструмент для обеспечения системы бережливого производства, рационализации рабочего места с помощью маркировки. Это не «стандартизация уборки», а философия экономного, успешного, бережливого производства. Система была разработана в послевоенной Японии, в компании Toyota.

Цели 5S

• создание комфортного психологического климата, стимулирование желания работать;

• повышение производительности труда;

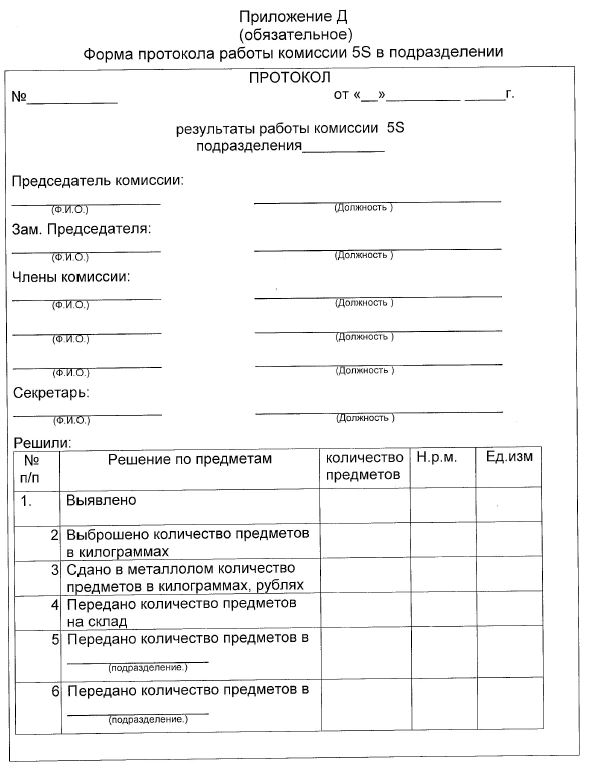

• снижение числа несчастных случаев;

• повышение уровня качества продукции, снижение количества дефектов.

Что такое 5S

5S – это пять японских слов, описывающих цикл, состоящий из последовательных шагов:

Шаг 1. Сортировка

Сортировка (cэири) — чёткое разделение вещей на нужные и ненужные и избавление от последних. Означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

• должны быть немедленно вынесены, выброшены, утилизированы;

• должны быть перемещены в более подходящее место для хранения;

• должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

Шаг 2. Соблюдение порядка

Соблюдение порядка (сэитон) — аккуратность, организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне, сделать расположение рациональным. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Шаг 3. Содержание в чистоте

Содержание в чистоте (сэисо) — уборка, соблюдение рабочего места в чистоте и опрятности. Значит обеспечить оборудованию и рабочему месту опрятность, проводить современную уборку, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

Шаг 4. Стандартизация

Стандартизация (сэикэцу) — поддержание порядка, необходимое условие для выполнения первых трёх правил. Это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

Шаг 5. Совершенствование

Совершенствование (сицукэ) — формирование привычки, воспитание привычки точного выполнения установленных правил, процедур и технологических операций. Означает то, чтобы выполнение установленных процедур превратилось в привычку.

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

5С Сортировка

Надеюсь вы прочитали, что такое Система 5С, если нет, то прочитайте:

Статья: Что такое система 5S

Статья: Система 5S Введение

Вы уже понимаете идею Системы 5C. Имея понимание и знание, у Вас будет желание перейти к скорейшему внедрению. С чего начать? Первый этап или шаг во внедрении системы 5С – это Сортировка.

ВАЖНО: Прежде чем приступать к практическим действиям, проведите обучение людей по системе 5С.

У людей должна быть теоретическая подготовка. На первый раз, рекомендую привлечь экспертов в области бережливого производства, для тренинга. В дальнейшем вы сможете осуществлять все этапы самостоятельно.

Система 5С, этап Сортировки.

Итак, первый этап создания системы 5С на рабочем месте.

Важно: сортировка позволяет реализовать принцип “точно вовремя”, о нем мы расскажем в других статьях.

Мы с детства занимаемся сортировкой, когда собираем игрушки. Но когда мы собираем игрушки, мы их просто составляем на место или убираем в контейнер и т.п. Данная сортировка не совсем та, которая используется в системе 5С. В системе 5С Сортировка – это удаление всех предметов из рабочей зоны, которые не нужны в текущей производственной деятельности.

Важно: сортировка не значит, что вам нужно удалить только те предметы которые вам не понадобятся. Сортировка не решает задачу расставить все предметы по порядку.

Использование Сортировки позволяет решить следующие проблемы:

Внедрение Сортировки

На самом деле, когда вы начнете использовать Сортировку возникнет много вопросов. Нужен этот предмет или не нужен? Как часто требуется тот или иной инструмент? и т.п.

Первый шаг – это проведение генеральной уборки. Работать в чистой зоне всегда приятнее. После этого начинайте определять предметы, которые находятся в рабочей зоне.

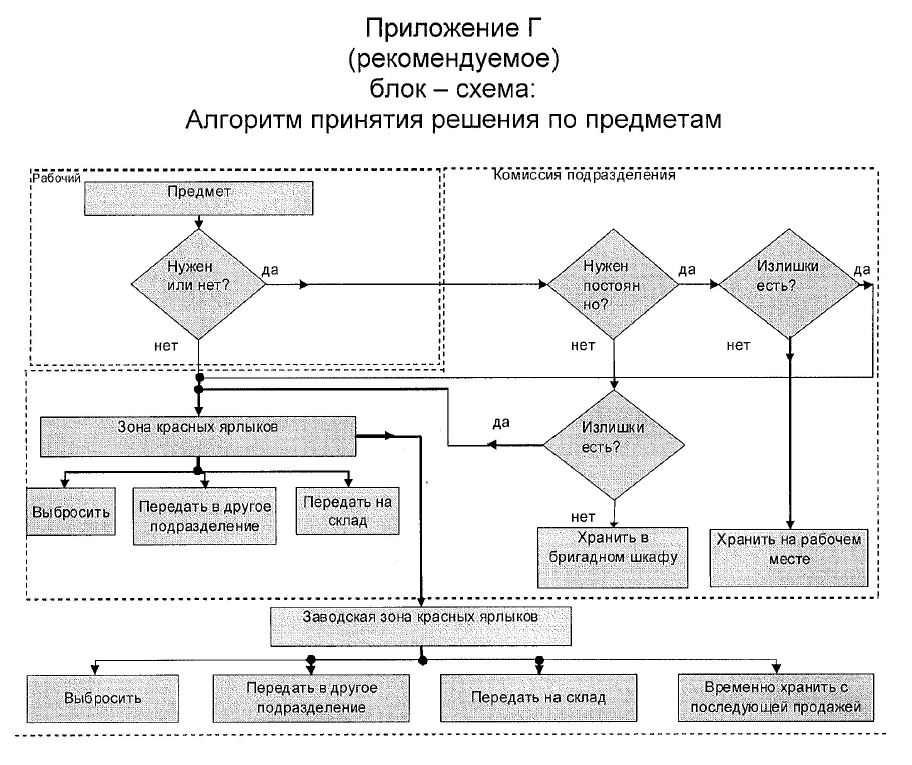

Отделите сначала нужный инструмент или инвентарь от ненужного. Обычно этот момент вызывает сомнения. Вы услышите: “Как удалить, а вдруг пригодится”. С той частью, которая вызывает сомнения, вы можете определиться используя метод “красных ярлыков”. Данный метод заключается в том, что на предметы, которые необходимо оценить прикрепляется красный ярлык. По всем предметам с красными ярлыками вам нужно будет ответить на вопросы: Нужен этот предмет? Если нужен, то в том количестве как сейчас? Если нужен, то в этом ли месте он должен быть? После ответа на эти вопросы принимается решение:

Мы использовали новое понятие, зона карантина. Я думаю, вы уже догадались что это за зона. Зона карантина – зона, где располагаются предметы, для их дальнейшей оценки. Своего рода, зона страховки от неверно принятого решения, по предмету. Так же, данная зона, снимает эмоциональную составляющую, когда нет желания расставаться с тем или иным предметом. Спустя время, расстаться с ненужным предметом будет уже проще, тем более будет понимание, что он действительно оказался не нужен.

Компания красных ярлыков и Система 5С

Компанию красных ярлыков можно провести в 5 этапов:

1. Инициирование компании

Для этого нужно: организовать команду, выделить время и составить график, определить зону карантина, обеспечить обучение команды системе 5С, определить действия с ненужными предметами.

2. Определение предметов, которые не нужны

3. Установить критерии необходимости предмета

Критерии могут быть разные, по частоте использования, по максимальному количеству предметов на рабочем месте и т.п.

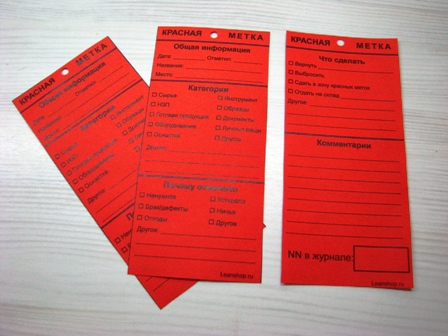

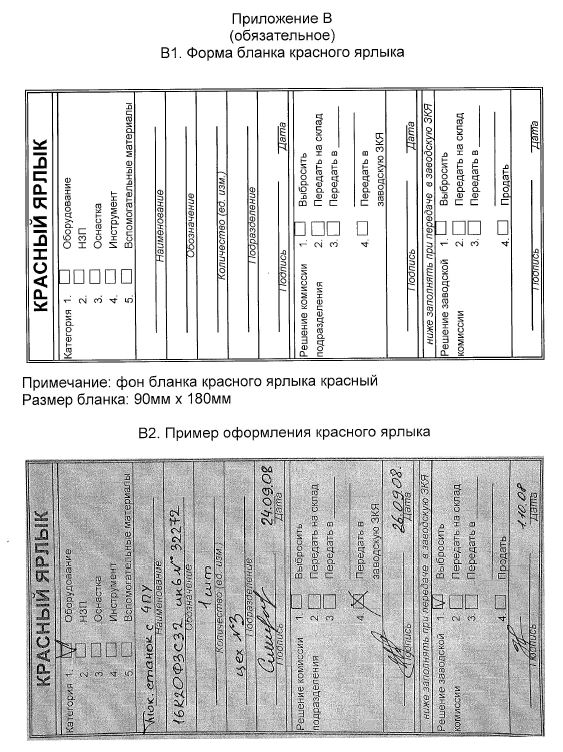

4. Изготовление красных ярлыков

На красном ярлыке может разная информация. Например: время на которое предмет помещен в зону карантина, название предмета, инвентарный номер, причины и т.п.

5. Оценка предметов и прикрепление красных ярлыков

6. Документирование результатов

Важно документировать итоги компании, для последующего анализа и подведения итогов.

После проведения Сортировки и компании красных ярлыков, у вас на рабочих местах освобождается пространство, которое можно использовать для улучшения эргономики, изменения расстановки и т.п. Это уже второй этап Системы 5С – Соблюдение порядка. об этом мы поговорим в следующей статье.

На самом деле, компания красных ярлыков – это один из способов. Все зависит от объема работы. Просто использование ярлыков позволяет визуализировать проблемные предметы. Если у вас на рабочем месте 2-3 предмета, то можно и без ярлыков с ними разобраться и принять решение о дальнейших действиях.

Инструменты 5S. Красные метки

Начинаю рассказывать про инструменты внедрения 5S — что для чего и когда нужно использовать. Первая часть — о красных метках.

Красные метки используются для маркировки отдельных объектов на рабочем месте при внедрении первого шага 5S.

Нужны ли они вообще?

На первом шаге все объекты рабочего пространства делятся на 3 категории: нужные, нужные несрочно и ненужные. Предметы первых двух категорий остаются в рабочем пространстве и рациональным образом размещаются при внедрении второго шага 5S, предметы третьей категории удаляются.

Для чего используются красные метки? Иногда красные метки используют ошибочно — только для обозначения ненужных предметов.

Это делать необязательно. Если ненужный предмет сразу убирается из рабочего пространства — вешать на него красную метку нет никакого смысла. Смысл выделять объект яркой красной меткой есть только в том случае, если этот объект по разным причинам нельзя сразу убрать. Например, потому что он слишком громоздкий, или, например, потому что этот объект надо разобрать «на запчасти», после чего выкидываться будут только запчасти, непригодные для повторного использования.

Когда используются красные метки?

На первом этапе внедрения 5S, в том случае, если вы проводите «акцию» или «мероприятие» по удалению ненужных объектов. Тогда в рабочем пространстве собирается рабочая группа и совместными усилиями сортирует все подряд, что попадается на глаза: инструмент, материалы, детали, запчасти, ветошь, спецодежду, шкафы, тумбочки, все что лежит в этих шкафах и тумбочках, все что лежит за ними, в углах, у стенки, на антресолях, в труднодоступных местах, подвязано к трубам, запрятано в полостях станков и т.д.

Когда не нужно использовать красные метки?

На каждой метке должно быть указано: что это за объект, когда повешена красная метка, кто повесил, по какой причине, что нужно сделать (убрать, отдать кому-либо, принять решение о дальнейшей судьбе, выкинуть…). Соответственно, когда будет возможно удалить предмет, или когда будет определена его дальнейшая судьба, красная метка снимается. До той поры красная метка играет роль «бельма на глазу» и не позволяет забыть о «проблеме».

Напоследок напомню причины маркировки красными метками:

Здесь можно скачать пример формы красной метки для распечатки.

Система 5S. Стандарт предприятия

Производственная система. Порядок проведения 5S

ПРЕДИСЛОВИЕ

Данный стандарт предназначен для определения порядка работ по рациональной организации рабочего пространства, соблюдая который, можно извлечь максимальную пользу из имеющихся ресурсов.

Стандарт разработан и введен впервые.

СОДЕРЖАНИЕ

1.ОБЛАCTЬ ПРИМЕНЕНИЯ

Настоящий стандарт предприятия (в дальнейшем стандарт) устанавливает принципы рациональной организации рабочего пространства в производственных подразделениях.

Данный стандарт предназначен для определения порядка работ по рациональной организации рабочего пространства, соблюдая который, можно извлечь максимальную пользу из имеющихся ресурсов.

B рамках описываемой деятельности устанавливаются ответственность, полномочия и порядок взаимодействия соответствующих служб и должностных лиц при выполнении всех предусмотренных стандартом процедур и правил.

Стандарт является документом рабочего уровня.

2.НОРМАТИВНЫЕ ССЫЛКИ

СТП Организация эксплуатации, технического обслуживания и ремонта оборудования.

Положение о порядке подачи и реализации кайдзен – предложений

3.ОПРЕДЕЛЕНИЯ

5S— это элемент производственной системы предприятия содержащий принципы рациональной организации рабочего пространства.

4.ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

5.ЦЕЛИ И ЗАДАЧИ ВНЕДРЕНИЯ 5S

5.1. Задача — рациональная организация рабочего пространства

5.2.1. Извлечение максимальной пользы из имеющихся ресурсов.

5.2.2. Максимальное вовлечение персонала в процесс непрерывного совершенствования.

5.2.3. Устранение потерь в процессе выполнения рабочих операций (например, лишние действия — перемещение ненужных запасов, их сортировка и т.д.).

6. 1S-COPTИPOBKA («Кампания красных ярлыков»)

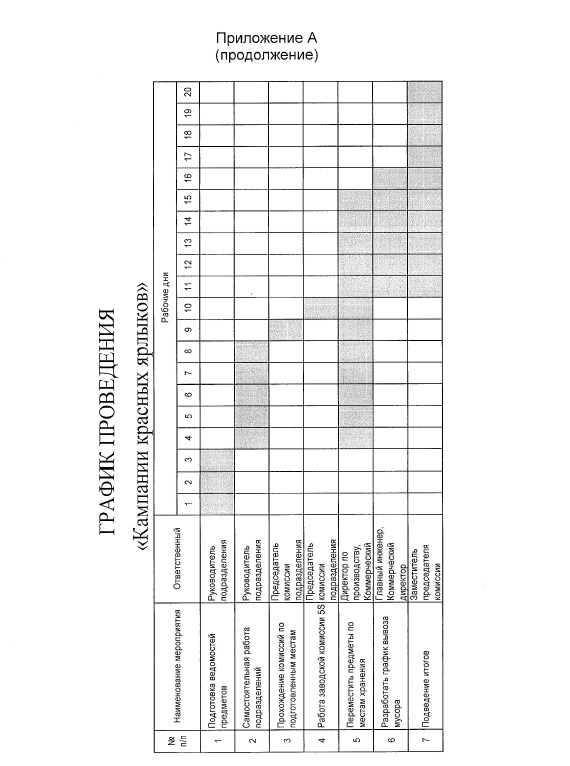

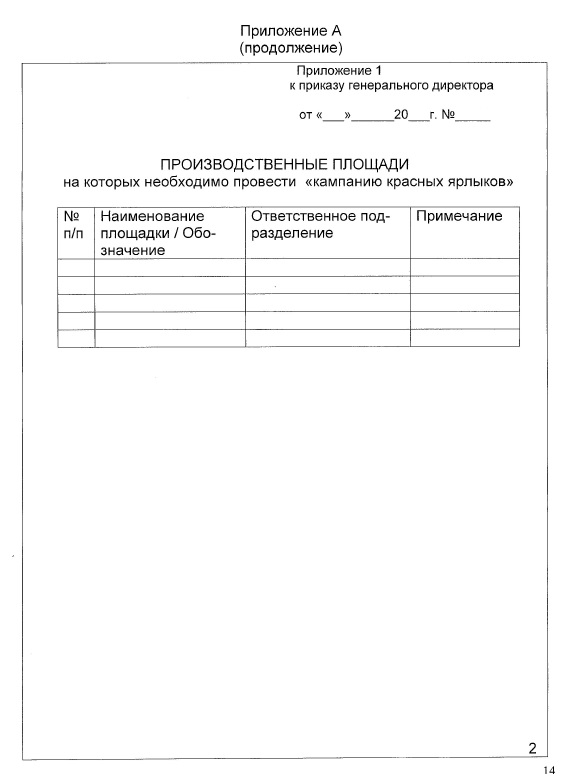

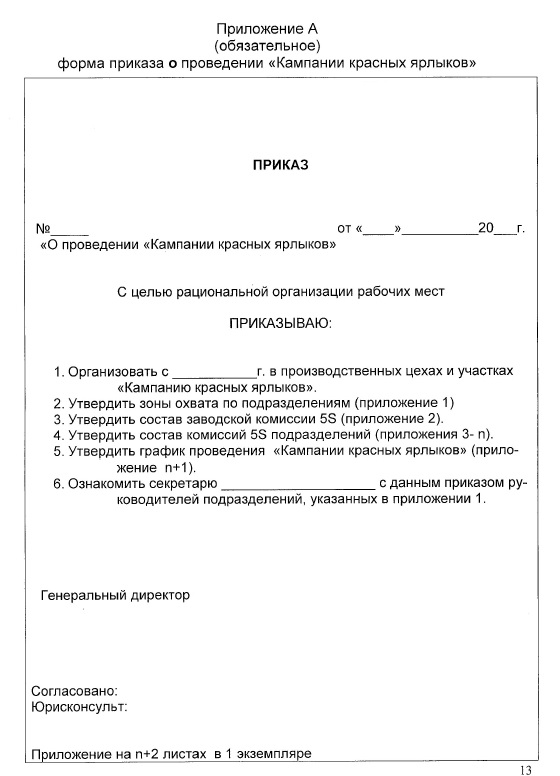

6.1. Проведение «Кампании красных ярлыков» (далее «кампания») проводится по указанию Генерального директора. Зоны охвата определяются Генеральным директором.

6.2. БСП готовит служебные записки директорам по функциям о составе комиссий 5S. Срок — 1 рабочий день.

6.3. Руководители подразделений готовят предложения по составу комиссий. Согласовывают их с директорами по функциям и направляют в БСП составы комиссий 5S по подразделениям. Срок — 1 рабочий день.

Примерный состав комиссии 5S: председатель комиссии — руководитель подразделения; зам. председателя — заместитель руководитель подразделения; члены комиссии — начальник бюро, мастер; секретарь комиссии — диспетчер, техник.

6.4. БСП готовит проект приказа о проведении «кампании» (приложение А) и отправляет директорам по функциям на согласование. Срок 1 рабочий день.

6.6. Руководитель БСП готовит проект приказа с учетом предложений и замечаний, визирует директорами по функциям в течение 2- х дней. Ответственным за выпуск приказа является начальник БСП.

6.7. Руководитель подразделения, в котором проводится «кампания», определяет место расположения зоны красных ярлыков (далее Зона КЯ). Место расположения должно отвечать следующим критериям:

6.7.1 Соблюдение требований промышленной безопасности.

6.7.2. Удобство работы с предметами в Зоне КЯ.

6.7.3. Обеспечение сохранности предметов.

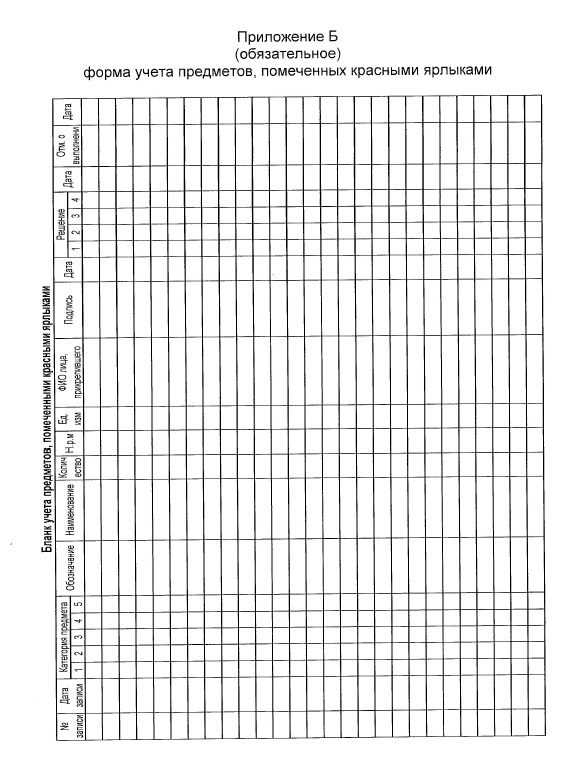

6.8. Руководитель подразделения, в котором проводится «кампания», отвечает за подготовку Зоны КЯ, обозначает Зону КЯ табличками и указателями, размещает в Зону КЯ бланки учета предметов (приложение Б), бланки красных ярлыков (приложение В).

6.9. Руководитель подразделения, в котором проводится «кампания», назначает ответственных по сменам за функционирование Зоны КЯ.

6.10. Регламент проведения «кампании»:

6.10.1. Сотрудники подразделения проводят выявление ненужных предметов на своих рабочих местах.

6.10.2. Выявленные ненужные предметы сотрудники подразделения удаляют в Зону КЯ. Выявленные ненужные предметы, числящиеся на личных карточках.

6.10.3. Поддержку по проведению «кампании» обеспечивают сотрудники БСП. Руководители подразделений должны обеспечить доступ сотрудников БСП к местам хранения предметов.

6.10.4. Ответственный по смене за функционированием Зоны КЯ (далее по тексту ответственный по смене) производит прием и размещение предметов‚ несет ответственность за их сохранность. заполняет бланк учета предметов.

6.10.5. Секретарь комиссии 5S ежедневно вносит данные в компьютерную систему (в программе Ехеl) в соответствии с бланками учета предметов.

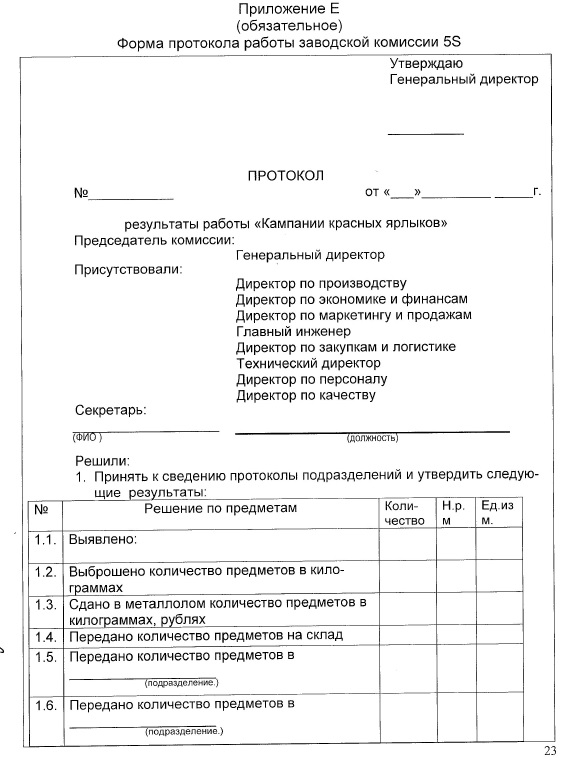

6.10.6. По окончанию работы комиссия 5S по подразделению производит приемку мест хранения.

6.10.7. Комиссия 5S по подразделению принимает решение по предметам, удаленным в Зону КЯ (Приложение Г).

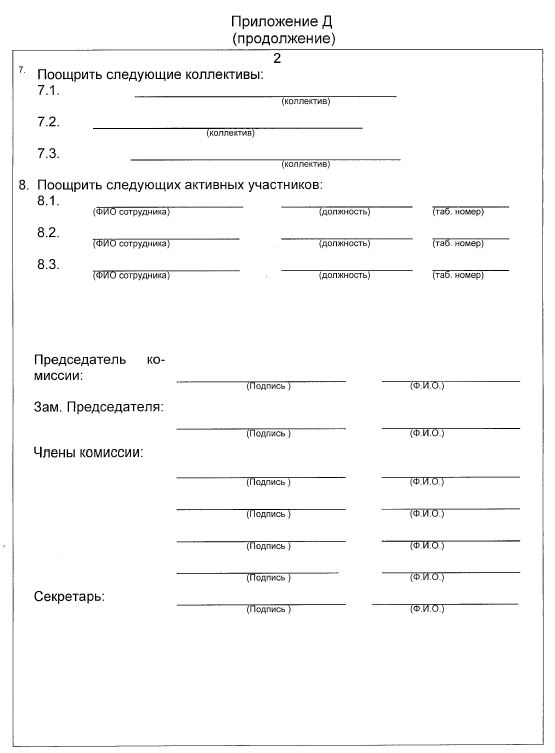

6.10.8. Комиссия 5S подводит итоги работы и оформляет их протоколом (Приложение Д). Утвержденный протокол направляется в заводскую комиссию.

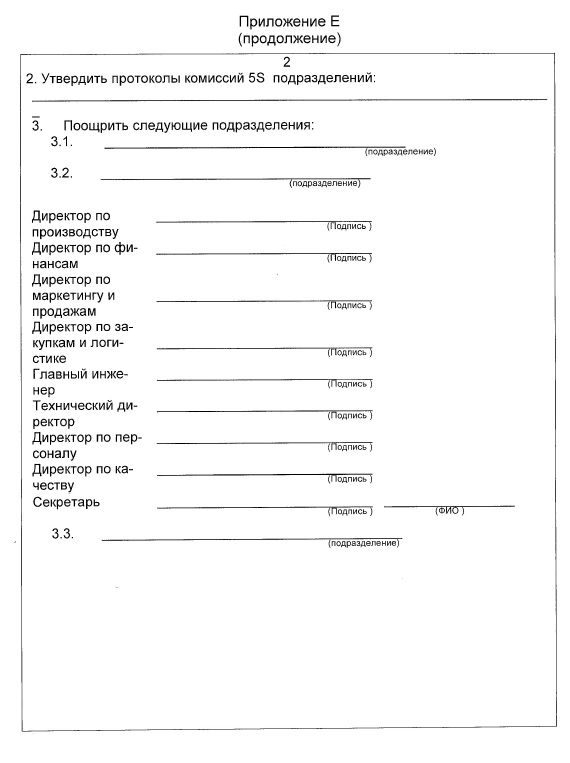

6.11. Заводская комиссия производит выборочную приемку мест хранения по подразделению и принимает решение по предметам, удаленным в заводскую Зону КЯ. (Приложение Г). Руководитель подразделения обеспечивает доступ к местам хранения предметов.

6.12. Заводская комиссия подводит итоги «кампании» и оформляет их протоколом (Приложение Е).

6.13. Заводская комиссия утверждает график вывоза по удаленным предметам.

6.14. БСП контролирует исполнение графика вывоза по удаленным предметам.

6.15. Заводская комиссия утверждает предложения по поощрениям подразделений и сотрудников предприятия.

6.16. Результаты «кампании» отображаются на информационном стенде. Ответственный — директор по персоналу, начальник БСП.

7. 2S- ПОРЯДОК

7.1. Мастер (или лицо, его заменяющее) определяет места хранения предметов на рабочем участке и прилегающей территории.

7.1.1. Местами хранения могут быть: шкаф, стеллаж, тумба, тележка, стол, закрепленная территория.

7.1.2. На рабочем месте должны быть размещены инструменты, оснастка, вспомогательные материалы, необходимые постоянно для текущей производственной деятельности.

7.1.3. В месте хранения должны быть размещены инструменты, оснастка, основные и вспомогательные материалы, необходимые для текущей производственной деятельности и не требующие размещения на рабочих местах (предмет не нужен постоянно).

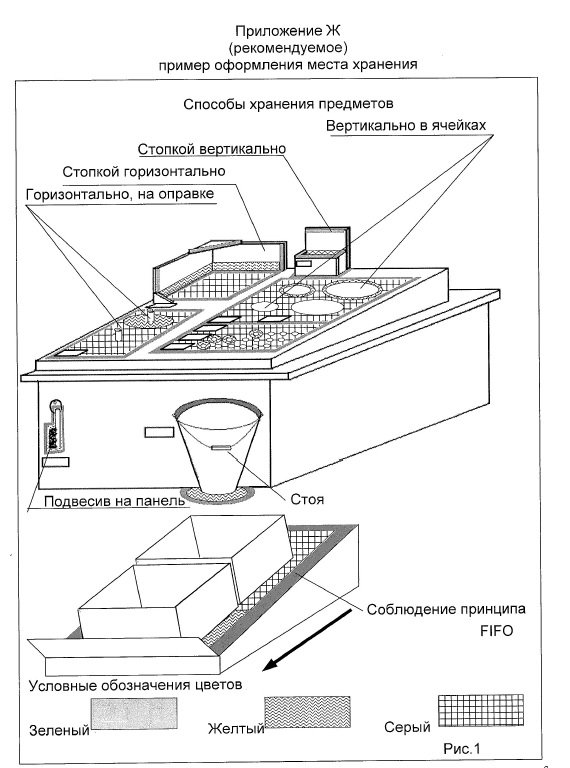

7.2. Рекомендации по оформлению мест хранения:

7.2.1. Места хранения предметов должны оборудоваться с учетом мнения рабочего, работающего на данном рабочем месте.

7.2.2. Места хранения деталей, заготовок инструмента и оснастки, комплектующих и запасных деталей, тары должны быть расположены максимально близко и удобно для дальнейшего их использования (приложение Ж).

7.2.3. Рекомендуется группировать предметы по любому признаку для удобства их использования. Например, по выполняемым функциям или по месту их применения.

7.2.4. Место для хранения, должно быть достаточно, чтобы предметы можно было легко доставать и, при необходимости, возвращать обратно (одним движением).

7.2.5. Любое отклонение при неправильном размещении предметов должно быть видно с первого взгляда.

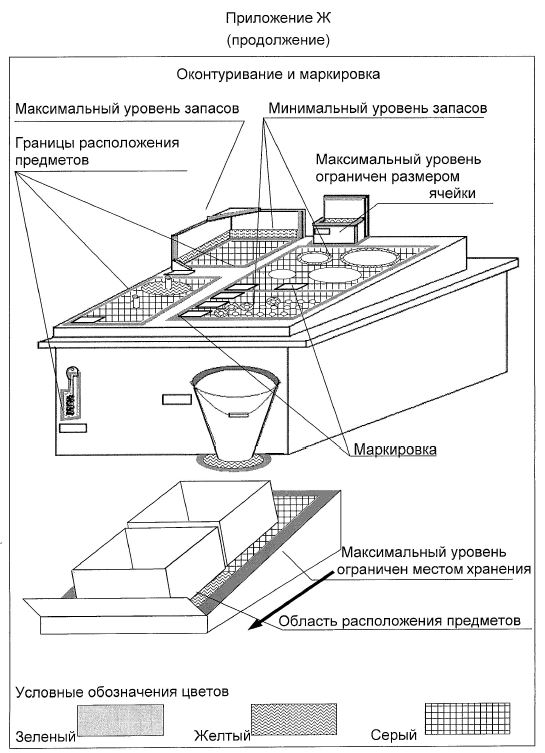

7.3. Требования к оформлению мест хранения:

7.3.1. Мастер (или лицо, его заменяющее) отвечает за оформление мест хранения предметов.

7.3.2. Расположение предметов должно исключать порчу и утрату предметов и материалов.

7.3.3. Должно быть исключено накопление грязи, пыли, ржавчины, возникновение механических повреждений.

7.3.4. Все предметы должны быть видны.

7.3.5. Места хранения предметов, материалов должны быть маркированы соответствующим указателем: наименование; обозначение количество (при необходимости). Маркировка должна быть видна, надписи аккуратны и читаемы. Методы маркировки: наклейки, надпись маркером. Форма наклеек: основной цвет — белый, цвет надписи — черный, серый. Рекомендуется надпись располагать горизонтально. Высота шрифта — 10-20 мм.

7.3.6. Границы расположения предметов, материалов должны быть обозначены сплошной полосой зеленого цвета. Ширина полосы 10-30мм.

7.3.7. Область расположения предметов должна быть обозначена светло — серым цветом.

7.3.8.В местах хранения должны быть определены и обозначены минимальный и максимальный уровень запасов (приложение Ж):

7.3.8.1. Минимальный уровень запасов должен быть обозначен полным окрашиванием желтым цветом или контурной полосой 10-30 мм желтого цвета.

7.3.8.2. Для единичного предмета минимальный уровень запаса может быть обозначен полным окрашиванием желтым цветом места его хранения.

7.3.8.3. Максимальный уровень запасов должен быть обозначен сплошной линией зеленым цветом, Граница расположения предметов является обозначением максимального уровня запасов. Ширина полосы 10-30 мм.

7.4. Требования к оформлению рабочих мест.

7.4.1. Мастер (или лицо, его заменяющее) отвечает за оформление рабочих мест и расположения предметов на нем.

7.4.2. Каждое рабочее место должно быть обозначено с помощью контурной линии желтого (желто-черного) цвета шириной 50-60 мм и иметь номер (или указание на № выполняемой на нем операции).

7.4.3. Области расположения предметов разного функционального назначения на рабочих местах могут быть обозначены разными цветами путем сплошного окрашивания или нанесением контурной полосы шириной 10-30 мм.

7.4.4.Любое отклонение при неправильном размещении предметов должно быть видно с первого взгляда.

7.5. Мастер (или лицо, его заменяющее) отвечает за сохранность предметов и материалов в местах хранения, за своевременное обеспечение материалами в pa6oтy, зa поддержание уровня запасов, за поддержание порядка.

7.6. Внедрение улучшений по культуре производства осуществляется через подачу кайдзен — предложений.

8.1. Каждый работник отвечает за поддержание рабочего места и прилегающей территории в идеальной чистоте.

8.2. Мастер (или лицо, его заменяющее) несет ответственность за организацию работ по уборке рабочего участка.

8.3. B каждом подразделении должна быть разработана карта ответственности 5S с указание зон ответственности каждого участка. Карта ответственности разрабатывается на базе планировки цеха, на которой территории ответственности участков могут быть обозначены разными цветами.

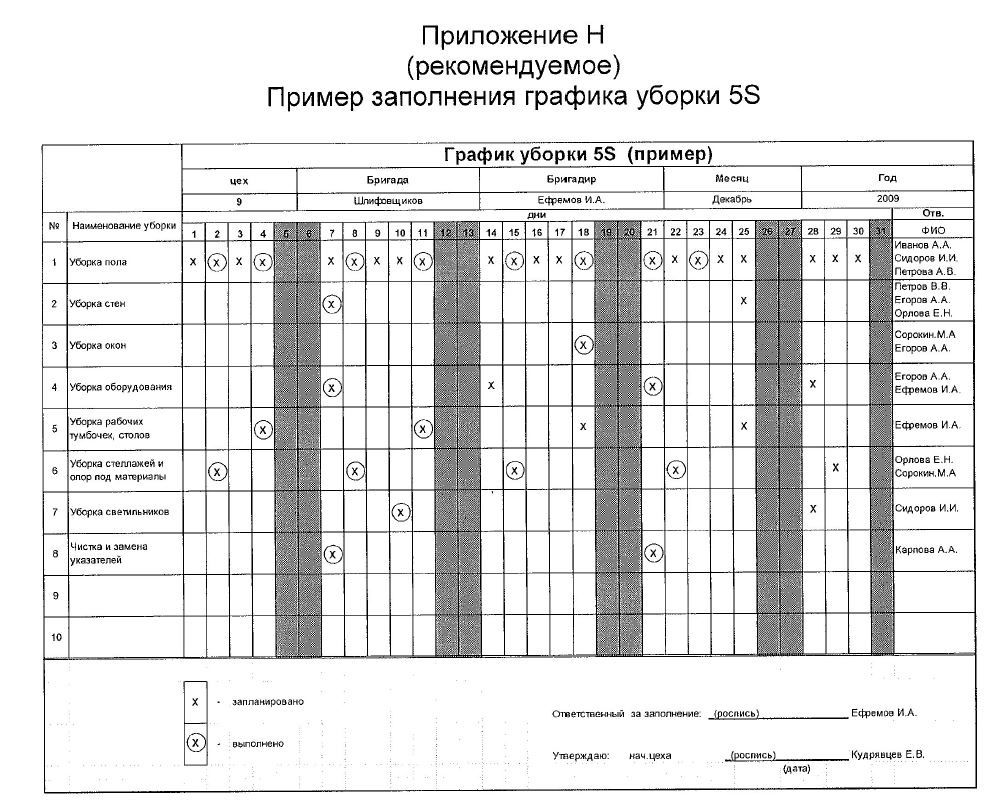

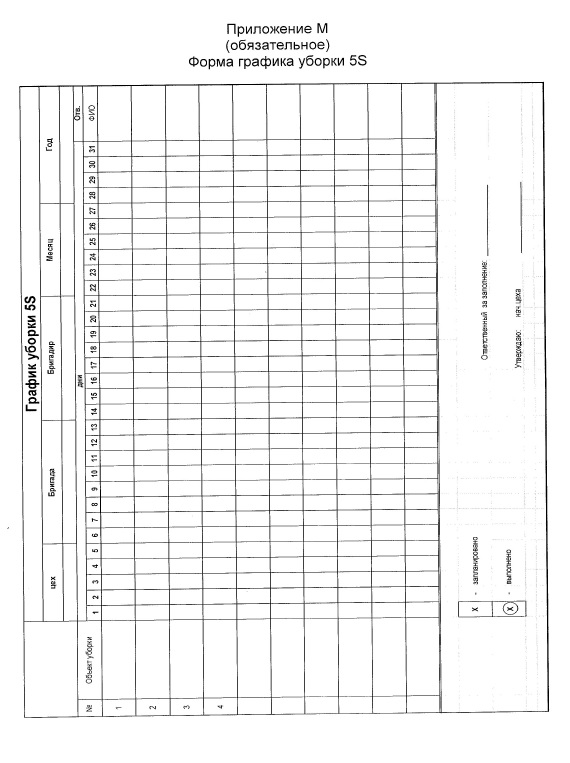

8.4. Для поддержания порядка на систематической основе ежемесячно мастер (или лицо, его заменяющее) обязан разработать и вести график уборки 5S (приложения М) для каждого участка с обязательным указанием конкретных ответственных за обозначенные в графике объекты уборки в соответствии с приложением Н.

8.5. Мастер (или лицо, его заменяющее) так же несет ответственность по обеспечению бригады хозяйственным инвентарем для проведения уборки.

8.7. Целью процесса наблюдения является своевременное выявление неполадок оборудования.

8.8. Оценка состояния работы оборудования производится по инструкциям ежесменного технического обслуживания(ЕТО), разработанным специалистами ОГМ и ОГЭ на каждую единицу оборудования.

8.9. При выявлении несоответствий в работе оборудования, а также истечении сроков предусмотренных профилактических и ремонтных работ, обслуживающий персонал обязан зарегистрировать данные факты в журнале приемки и сдачи смен, доложить мастеру (или лицу, его заменяющее). Мастер (или лицо, его заменяющее) визуализирует полученную информацию на информационном стенде ежесменного технического обслуживания (ЕТО) оборудования согласно правил.

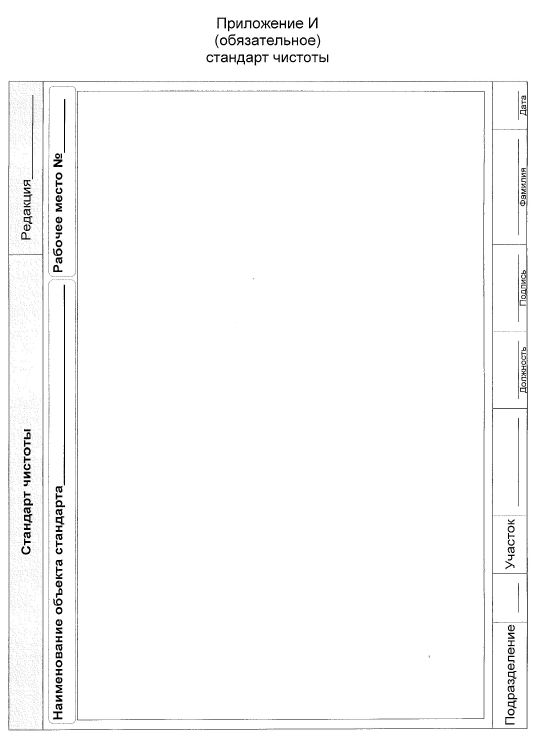

9. 4S — СТАНДАРТИЗАЦИЯ

9.1. Для визуального контроля соответствия систематического выполнения процедур первых трех этапов разрабатывается стандарт чистоты на каждое рабочее место хранения предметов.

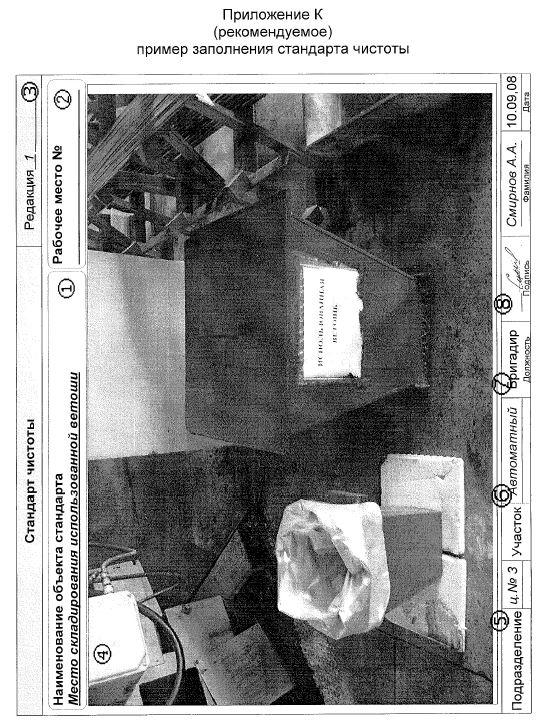

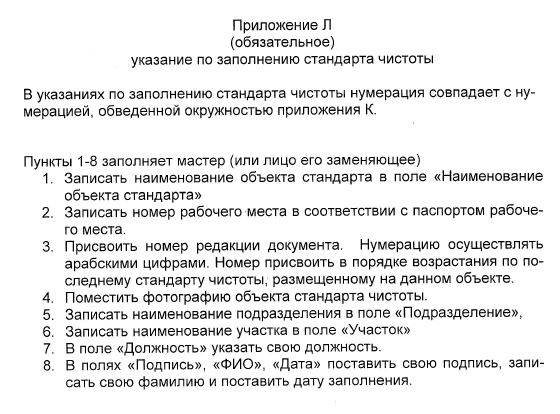

9.2. Мастер (или лицо, его заменяющее) заполняет стандарт чистоты (приложение И) на каждое рабочее место, место хранения предметов в соответствии с приложениями К, Л.

9.2.1. Мастер (или лицо, его заменяющее) оформляет стандарт чистоты в 1-oм экземпляре. Стандарт чистоты мастер (или лицо, его заменяющее) размещает над объектом стандарта.

9.3. Работник производит уборку рабочего места в соответствии с рабочей инструкцией.

9.4. Каждый работник принимает и сдает рабочее место согласно стандарта чистоты. В случае отклонения от стандарта работник обязан сообщить об этом мастеру (или лицу, его заменяющему).

9.5. Мастер (или лицо, его заменяющее) ежедневно проверяет участок на соответствие стандартам чистоты.

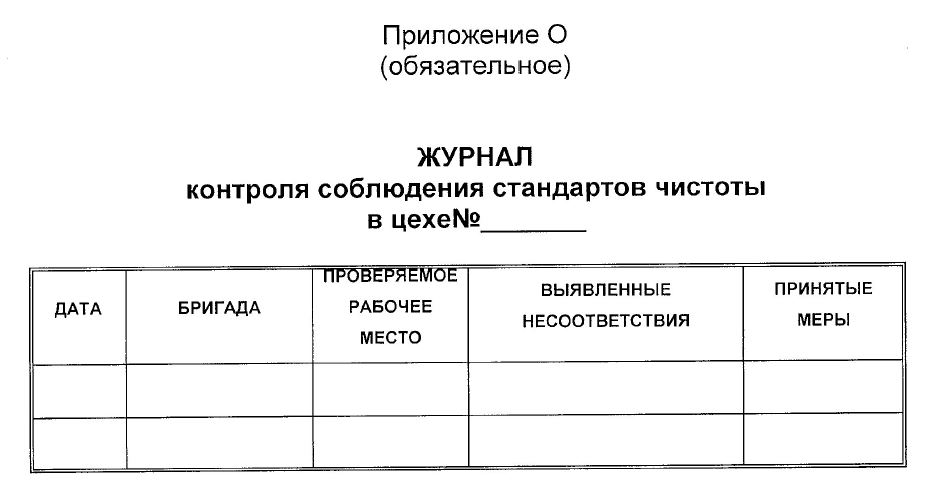

9.6. Начальник цеха (или лицо его заменяющее) еженедельно проверяет места хранения предметов в подразделении на соответствие стандартов чистоты. Результаты проверки заносятся в журнал (приложение 0)

9.7. Инженер — технолог БСП так же еженедельно проводит контроль мест хранения предметов на соответствие стандарта чистоты.

9.8. В случае обнаружения отклонения от стандарта чистоты, инженер — технолог БСП, должен:

9.8.1. Сфотографировать нарушение.

9.8.2. Поместить фотографии с отклонениями от стандарта чистоты в электронном виде в сетевую папку «Журнал регистрации несоответствий стандартам чистоты» соответствующего подразделения.

9.8.3. Внести запись о выявленном отклонении от стандарта чистоты в электронный «Журнал регистрации несоответствий стандартам чистоты».

9.9. Каждый руководитель подразделения ежедневно просматривает в сетевой папке электронный «Журнал регистрации несоответствий стандартам чистоты» и файлы с фотографиями отклонений от стандарта чистоты своего подразделения.

9.10. Несоответствие стандарту чистоты должно быть устранено в течении 1 рабочего дня.

9.11. Дата устранения и причины несоответствия заносятся в электронный «Журнал регистрации несоответствий стандартам чистоты».

9.13. Файлы с изображением отклонения хранятся в течение 1 года.

9.14. Оценку состояния культуры производства проводит контрольная инспекция. Периодичность проверки определяет Директор по производству распоряжением по производству.

9.14.1. Состав контрольной инспекции: директор по производству, специалист БСП, представитель проверяемого подразделения (заместитель начальника цеха, мастер)

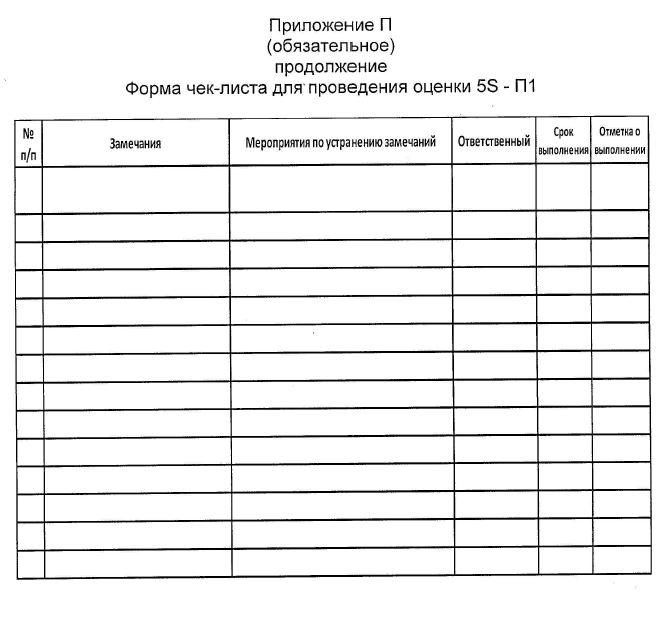

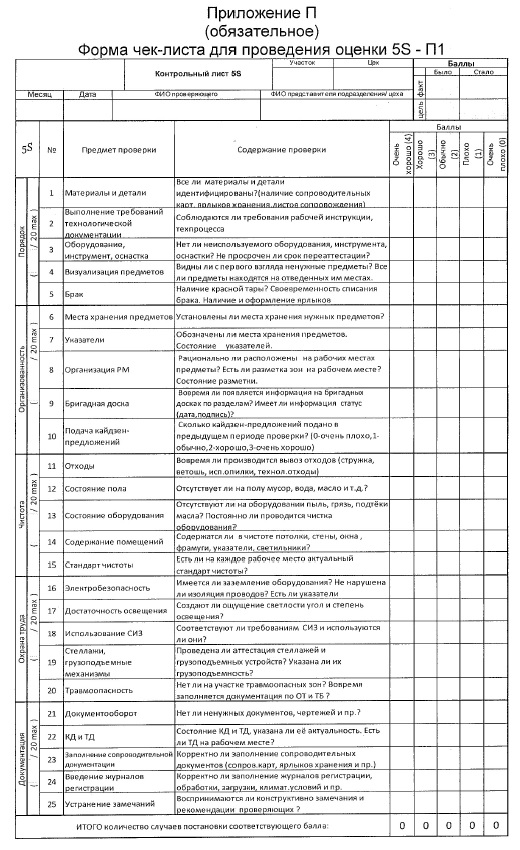

9.14.2. Оценка состояния культуры производства производится согласно чек-листа 5S (Приложение П, форма П1) по 100 бальной системе;

Оформленные контрольные чек-листы 5S размещаются специалистом БСП в сетевой папке для анализа и разработке мероприятий по устранению несоответствий мастерами участков;

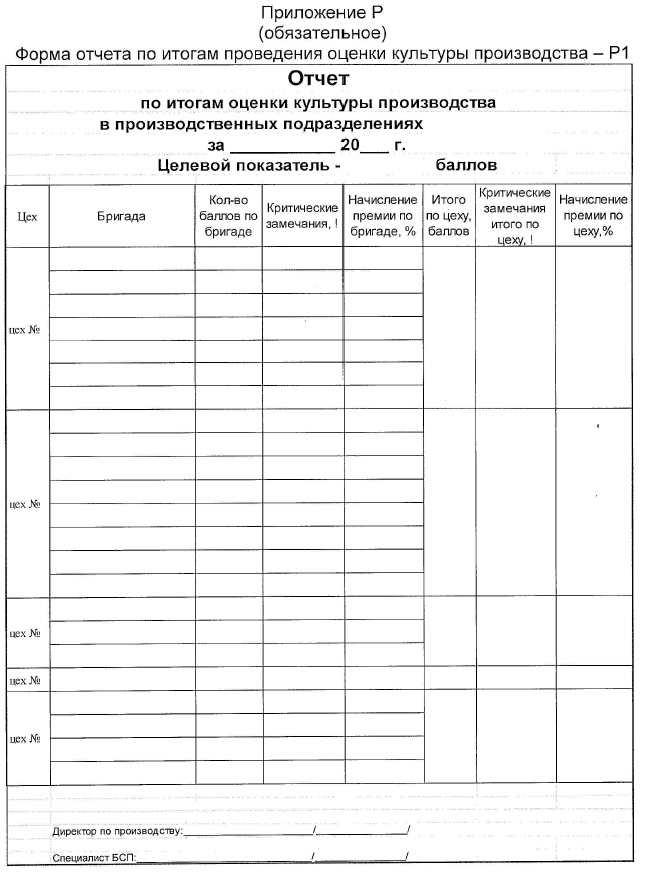

9.14.3. По итогам проведенных проверок специалист БСП составляет отчет по форме (Приложение Р, Форма Р1) и передает экземпляр в Дирекцию по персоналу для материального стимулирования работников.

Отчет передается в срок не позднее третьего числа месяца следующего за расчетным.

9.16.1. Для оценки деятельности мастеров участков и администрации подразделений в направлении внедрения и поддержания жизнедеятельности производственной системы 5S используется показатель — Минимальный уровень культуры производства (МУКП), который устанавливается ежемесячно распоряжением Директора по производству.

9.17. Итоги проведения аудитов 5S и выполнение мероприятий по устранению замечаний выявленных в ходе аудита анализируются на совещаниях по совершенствованию производства y Директора по производству.

10. 5S — COBEPШEHCTBOBAHИE

10.1. Любой работник может подать предложения по улучшению рабочего места или мест хранения бригадиру участка. Мастер (или лицо, его заменяющее) оформляет кайдзен-предложение.

10.2. Мастер (или лицо, его заменяющее) оформляет вновь стандарт чистоты после внедрения кайдзен — предложения на месте хранения.

Опубликовано Admin

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.