на какую глубину нарезать резьбу резцом

Нарезание резьбы резцами

Наиболее распространённая технологическая операция, которая выполняется на токарных станках, является нарезание наружной и внутренней резьбы с использованием специальных профильных резцов. При этом расположение режущих кромок данного инструмента должно максимально соответствовать нарезаемому профилю.

Поверхность детали перед нарезанием наружной резьбы резцом рекомендуется обтачивать таким образом, чтобы её диаметр был на 0,14 – 0,4 мм меньше номинального. Занижение диаметра заготовки вызвано тем, что при обработке её материал подвергается пластической деформации, при этом диаметр резьбы немного увеличивается.

Резьбу в отверстии нарезают либо сразу после сверления, либо с последующим растачиванием, когда требуется подготовка внутренней поверхности для более точной резьбы. Причём диаметр отверстия можно рассчитать по следующей формуле:

Значение диаметра отверстия предназначенного под резьбу рекомендуется подготавливать несколько больше номинального значения, так как в процессе механического воздействия при нарезании резьбы происходит его уменьшение. Поэтому расчётное значение диаметра отверстия под резьбу рекомендуется увеличивать на 0,2 – 0,4 мм для вязких материалов и на 0,1 – 0,2 мм для хрупких.

На конечный результат и точность выполнения резьбы оказывает существенное влияние, то насколько правильно будет установлен резец. Чтобы профиль резца был симметричен относительно оси поперечной подачи, используется специальный шаблон. Чтобы обеспечить максимальную точность профиля резьбы инструмент должен устанавливается строго по линии центров.

Ещё одним приёмом, которым пользуются при нарезании резьбы резцами, является небольшое смещение перед каждым проходом в пределах 0,1 – 0,15 мм по продольной подаче, при этом поперечное смещение не делается. В последующий проход наоборот смещение делается с помощью поперечной подачи, а продольное нет, и так далее. При этом работает только одна режущая кромка резьбового резца и стружка не сталкивается со стружкой от другой режущей кромки, что облегчает сам процесс и улучшает качество поверхности.

Нарезание резьбы резцами

Широко распространенным элементом деталей машин является наружная и внутренняя резьбы

В машиностроении применяются крепежные резьбы с треугольным профилем, ходовые с прямоугольным и трапецеидальным профилем и конические резьбы.

Нарезание резьбы производится резцами (неподвижными и вращающимися), гребенками, плашками, резьбонарезными головками, резьбовыми фрезами и метчиками, отделочная обработка резьбы – шлифовальными кругами. Широко применяется изготовление резьбы методом пластической деформации – накатывания плашками и роликами.

Нарезание резьбы резцами

Нарезание резьбы резцами производится на токарно-винторезных станках. Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы. Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем (передаточное отношение равно отношению шага нарезаемой резьбы к шагу ходового винта).

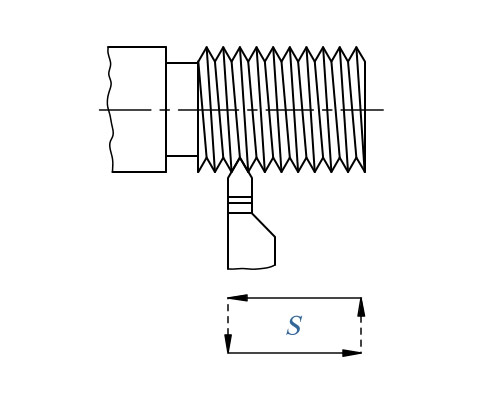

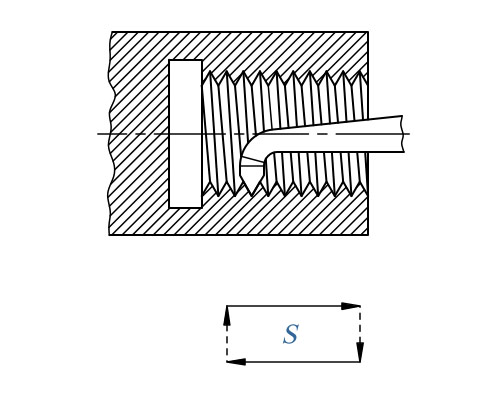

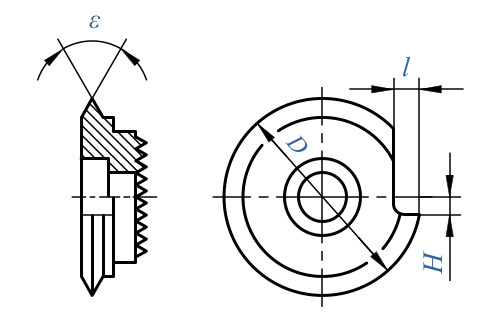

Применяются плоские, тангенциальные и дисковые однопрофильные или многопрофильные (гребенки) резцы (рисунок 1). Профиль резца соответствует профилю впадины резьбы. Для предотвращения искажения профиля резьбы обычно затачивают с передним углом, равным нулю, и устанавливают так, чтобы передняя грань находилась на высоте центров.

Подача резца производится двумя способами: перпендикулярно оси детали (рисунок 2 а), причем резец работает всем профилем, и параллельно образующей резьбы (рисунок 2б); в этом случае резец работает одной режущей кромкой.

При нарезании резьбы с крупным шагом предварительную обработку производят прорезным резцом с углом профиля, отличающимся от угла профиля резьбы на 5-10?.

На токарных станках производят нарезание резьбы на длинных деталях или в тех случаях, когда резьба должна быть строго концентрична с другими поверхностями, обрабатываемыми в этой же установке. Производительность труда при этом невысокая, так как нарезание производится в пять-десять и более проходов, много времени затрачивается на обратный ход и установку резца на размер. Кроме того, эта работа выполняется рабочими высокой квалификации и требует напряженного внимания, особенно при нарезании внутренней резьбы. На точных станках возможно нарезание резьбы первого класса точности.

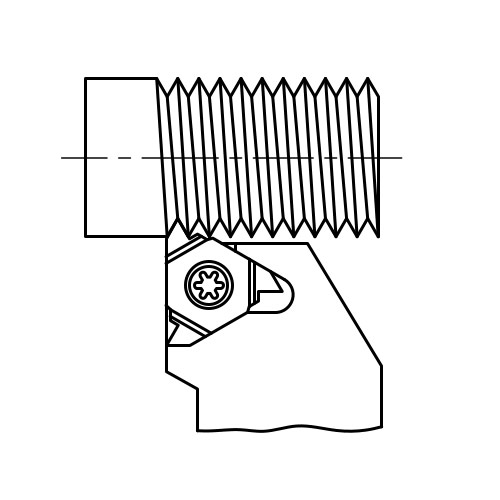

На токарных и резьбонарезных станках производится нарезание резьбы вращающимися резцами – вихревое или охватывающее нарезание. Для этого на суппорте станка устанавливают приспособление с головкой, приводимой во вращение от электродвигателя. Головку устанавливают под углом, равным углу подъема резьбы. В головке размещены резцы для нарезания резьбы (рисунок 3). Деталь закрепляют в центрах или патроне. Скорость вращения детали меньше скорости вращения резцом. Головка вращается с числом оборотов, обеспечивающим скорость резания 100-300 м/мин, и перемещается вместе с суппортом на величину шага резьбы за один оборот детали. Нарезание резьбы производится за один проход. Вихревое нарезание применяется для обработки резьбы не выше второго класса точности и для предварительного нарезания крупной резьбы на длинных деталях.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Расчёт режимов резания при резьбонарезании

Нарезание резьбы производят: резьбовыми резцами, круглыми плашками, резьбовыми головками, гребенчатыми и дисковыми фрезами. В данной работе, в основном, рассматривается многопроходный цикл нарезания резьбы резцами.

Глубина резания и подача.

При нарезании резьбы резцами различают продольную подачу S, равную шагу резьбы Р и глубину резания t равную высоте профиля резьбы, делённую на количество рабочих ходов (проходов) резца. Если шаг резьбыР 2,5 мм, черновые ходы выполняют по генераторной схеме с поперечной подачей Sб, параллельной боковой стороне резьбового профиля (рис. 1,б), оставляя припуск е на чистовые рабочие ходы, срезаемые по профильной схеме. Число рабочих ходов i выбирают по табл. 24.

Метчики, плашки, и резьбовые головки работают с самоподачей.

Рис. 1. Схемы нарезания резьбового профиля резцом: а)профильная, б)генераторная

Скорость резания

Скорость резания, м/мин, при нарезании крепежной резьбы резцами с пластинами из твердого сплава

при нарезании резьбы метчиками или плашками

Значения коэффициента Сv и показателей степени приведены в табл. 25.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

По расчётной скорости резания определяют частоту вращения шпинделя, формула (4). Затем, по принятой паспортной частоте вращения корректируется фактическая скорость резания, формула (5), которая и участвует в дальнейших расчётах.

Силовые зависимости.

Тангенциальная составляющая силы резания Рz, Н, при нарезании резьбы резцами

крутящий момент, Н·м, при нарезании резьбы метчиками, резьбовыми головками

где Р — шаг резьбы, мм;

— число рабочих ходов, устанавливаемое из табл. 24;

D —номинальный диаметр резьбы, мм.

Мощность

Мощность, кВт, при нарезании резьбы:

Чипгуру

Глубина врезания при нарезании резьбы резцом

Глубина врезания при нарезании резьбы резцом

Сообщение #1 SAIHO » 15 сен 2019, 21:30

Глубина врезания при нарезании резьбы резцом

Сообщение #2 корбен даллас » 15 сен 2019, 22:23

Глубина врезания при нарезании резьбы резцом

Сообщение #3 SAIHO » 15 сен 2019, 22:31

Глубина врезания при нарезании резьбы резцом

Сообщение #4 T-Duke » 15 сен 2019, 22:45

Глубина врезания при нарезании резьбы резцом

Сообщение #5 SAIHO » 15 сен 2019, 23:12

Глубина врезания при нарезании резьбы резцом

Сообщение #6 chkmatulla » 15 сен 2019, 23:29

Глубина врезания при нарезании резьбы резцом

Сообщение #7 SAIHO » 16 сен 2019, 00:10

Глубина врезания при нарезании резьбы резцом

Сообщение #8 chkmatulla » 16 сен 2019, 00:38

Глубина врезания при нарезании резьбы резцом

Сообщение #9 T-Duke » 16 сен 2019, 00:39

По моему здесь изобретается велосипед.

Если посмотреть в нужный гост, то можно увидеть, что резьбы сразу разделяются на внутренние и наружные. А уже для конкретного типа резьбы есть соответствующие геометрические параметры. Но чтобы не занимться переписыванием гост-а, простая выжимка:

Для свинченной резьбовой пары, можно определить полную геометрическую высоту зубца (в сечении) резьбы, которая равна высоте треугольника (с углами всех вершин 60 градусов) основание которого равно шагу резьбы, а вершины идеально острые. Но вследствие закругления кромки резца, для борьбы например с концентраторами напряжений, треугольник получается неполный, а со скругленной вершиной. Таким образом у реальной резьбы, расстояние от скругления впадины отверстия, до скругления впадины вала, будет меньше, чем полная геометрическая высота треугольника. В гост-е это расстояние не нормируется. Нормируется расстояние от дна впадины вала до плоской вершины резьбы вала. Согласно гост-у оно равно семнадцать двадцатьчетвертых от величины шага резьбы. Так же гост-ом нормируется расстояние от плоской вершины резьбы отверстия, до плоской вершины резьбы вала. Оно равно пяти восьмым шага резьбы. Так же нормируется средний диаметр резьбы. Согласно гост-у, он равен три восьмых шага резьбы.

Вот и вся петрушка. И не нужно изобретать велосипедов, все уже изобретено до нас. А изобретение это описано в ГОСТ 24705-2004

Так что прав оказался покойный Вадим Лазутин, 5/8 на радиус, или 10/8 на диаметр, то есть 1.25 шага на диаметр.

Глубина врезания при нарезании резьбы резцом

Сообщение #10 chkmatulla » 16 сен 2019, 00:42

Нарезание резьбы на токарном станке

Резьбовое соединение чаще всего применяется в машиностроении. Существует много способов нарезки.

Нарезание резьбы на токарном станке обычно выполняют метчиками, плашками и резцами.

На токарно-винторезных станках применяются методы нарезания треугольных резьб, различающиеся по видам режущего инструмента, его закреплению на станке и способам осуществления продольной подачи.

Имеются три способа продольной подачи: принудительная, сообщающая режущему инструменту точное перемещение на шаг резьбы за один оборот шпинделя: самозатягивающая (самонавинчивающая), сообщаемая режущему инструменту самим инструментом, в результате винтового врезания в металл заготовки; комбинированная, т. е. принудительная с некоторым допустимым отклонением ее величины за один оборот заготовки от шага нарезаемой резьбы и самозатягивающая, допускающая небольшие продольные перемещения инструмента (вызываемые опережением или запаздыванием принудительной подачи).

Методы нарезания резьбы на токарном станке по видам инструмента приведены в табл. XIV. 1.

Нарезание резьбы резьбовыми резцами

Нарезка резьбы метчиками и плашками считается малопрогрессивным процессом, так как осуществляется при низких режимах резания, требует времени на свинчивание инструментов (при этом повреждается обработанная поверхность).

Поэтому нарезание резьбы на токарных станках часто выполняют резьбовыми резцами.

Профиль режущей части резьбового резца должен соответствовать профилю обрабатываемой резьбы. Следовательно, при нарезке метрической резьбы он должен составлять 60°, а при нарезке трубной и дюймовой резьбы — 55°. Передний угол при чистовой нарезке резьбы равен нулю. Бывают резьбовые резцы для нарезки наружной и внутренней резьбы. На рис. 132, а показана нарезка наружной резьбы, а на рис. 132, б — внутренней.

Нарезание резьбы на токарных станках можно выполнять производительнее, применяя вместо обычных резцов резьбовые гребенки. По форме они обычно бывают плоскими (рис. 133, а) и круглыми (рис. 133, б). Гребенка — это фактически несколько резцов, сложенных вместе. Она состоит из режущей и калибровочной частей. Режущая часть имеет два-три зуба, между которыми распределяется весь припуск. Благодаря этому можно уменьшить количество проходов, необходимых для нарезки резьбы, по сравнению с обычными резьбовыми резцами.

Перед работой станок налаживают. Сущность наладки заключается в том, что за один оборот шпинделя суппорт с резцом должен передвинуться в продольном направлении на расстояние, равное шагу обрабатываемой резьбы. Если по паспорту станок не имеет нужной подачи, то следует изменить скорость вращения ходового винта, подбирая при этом соответствующие сменные зубчатые колеса.

После наладки станка и закрепления заготовки и резца начинают нарезать резьбу. Сначала резец устанавливают на небольшую глубину резания и проверяют образовавшуюся винтовую риску на точность шага. После этого по лимбу постепенно увеличивают глубину резания до тех пор, пока не получат полного профиля резьбы. После каждого рабочего прохода резец отводят от заготовки, с использованием механической подачи возвращают его в исходное положение и снова устанавливают на определенную глубину резания.

Различают два способа нарезки. Первый из них применяют для нарезки резьбы с шагом меньше 2 мм и чистовой обработки резьбы больших размеров. Схема нарезки резьбы по первому способу риведена на рис. 134, а, из которого видно, что резец работает обеими кромками равномерно. При черновой нарезке стружка, образуемая обеими кромками резца, препятствует нормальной работе, и на обработанной поверхности могут быть неровности. По второму способу верхнюю часть суппорта устанавливают под углом α/2 (α — угол профиля резьбы) и подают под этим углом к оси детали (рис. 134, б). При этом способе основную работу выполняет левая режущая кромка резца. Нарезку резьбы заканчивают с использованием первого способа, так как он обеспечивает более высокую точность.

При нарезке резьбы необходимо предусмотреть канавки для выхода резца, глубина которых немного больше глубины резьбы, а ширина равна двум-трем шагам резьбы.

Рис. 132. Установка резьбового резца по шаблонам.