нарезка шпона на каком станке

Нарезка шпона на каком станке

Добрый день!

Подготовка реек из шпона определенной ширины один из самых важных этапов в работе с деревянными моделями. Существует много способов нарезки шпона. Это и ручная нарезка ножом каждой рейки в отдельности по линейке, и применение самодельного ножа с несколькими лезвиями, резка на станках и т.д.

Способ, который применяю, не требует высоких трудозатрат и денежных расходов.

Необходимые материалы, инструменты и приспособления: линейка, наждачная бумага (шкурка) средней или мелкой зернистости, клей, штангенциркуль, фото- или офисный резак, ну и, конечно же, сам шпон.

К изнаночной стороне линейки приклеиваем полосу шкурки. Лучше сделать это так, чтобы вся поверхность линейки была покрыта шкуркой.

Выставляем на штангенциркуле необходимую ширину рейки, к примеру, 3 мм. Надежно зажимаем фиксатор штангенциркуля, чтобы не сбить установку в процессе резки

На резак укладываем шпон, сверху него линейку с приклеенной шкуркой так, чтобы шкурка прижимала лист шпона и не давала ему скользить при резке.

Перпендикулярно к наружному рабочему краю резака приставляем штангенциркуль, но не рабочими губками, а штыревым концом. Измерительный штырь штангенциркуля вплотную примыкает к краю резака.

Выдвигаем лист шпона за пределы режущей области до его примыкания к корпусу штангенциркуля.

Проверяем штыревым концом штангенциркуля укладку листа на резаке – оба края шпона должны быть выдвинуты точно на установленное значение.

Прижимаем линейку к плоскости резака.

Делаем обрезку листа шпона.

ВНИМАНИЕ. При работе с режущими инструментами необходимо соблюдать правила безопасной работы.

Прилагаемые фото иллюстрируют процесс.

Следует обратить внимание на то, что от каждого листа будет оставаться неиспользованный “последний кусочек” шириной 3-10 мм. Это запланированные отходы, которые можно выбросить или использовать для других целей.

Иногда при резке листа шпона на его конечной кромке происходят сколы шпона. В этом случае лист шпона нужно просто перевернуть “справа налево”.

Способ наиболее эффективен для шпона толщиной 0,4-1,5 мм нормальной влажности (“непересушенности”) и не слишком хрупких пород дерева.

В сравнении с ручной резкой шпона “по линейке” этот способ намного эффективнее, точнее и обеспечивает лучшие результаты. Доля выбраковки готовых нарезанных реек не превышает 5-7 процентов.

Будьте осторожны при работе с опасными инструментами и приспособлениями.

Успехов.

Станок для шпона

Дорогостоящие сорта лесоматериалов являются прекрасным сырьем для создания предметов мебели, однако не все люди могут себе позволить такую дорогую продукцию. С целью экономии ценных пород древесины и снижения стоимости конечного продукта и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели. Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

Соответственно и станок для производства шпона бывает трех типов.

Лущильный станок для производства шпона

Чтобы повысить производительность и удобство работы оператора станки оборудуют гидравлическими подъемниками-центроискателями, которые сами определяют подходящую ось вращения заготовки и совмещают ее с осью вращения центровочных валов.

Лущение пропаренной древесины используется для сосновых, ольховых, березовых лесоматериалов. Из лущеного шпона изготавливают фанеру.

Станок для строгания шпона

Прежде всего, кряжи подвергают поперечному раскрою. Во время этой процедуры кряжи распиливают на отрезки необходимой длины. Все отрезки распиливают вдоль, вследствие чего образуется двухкантный брус. Иногда его распиливают пополам. После этого ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

Далее ванчесы нужно острогать на шпонострогальном станке. Строганный шпон сушат в роликовых сушилках, торцуют и пакуют в пачки. В каждом наборе составляется конкретный рисунок. Оттенок и узор древесины должны совпадать в каждом наборе. Именно по этой причине листы шпона, которые получаются из каждого ванчеса во время строгания, складывают, сушат и пакуют в пачки точно в том порядке, в каком они выходили из строгального станка. Когда строгаются одновременно три ванчеса, шпон из каждого из них складывают в три разные пачки. Укомплектованную, высушенную, запакованную и перетянутую шпагатом пачку шпона называют кнолем.

Наиболее привлекательным сырьем для создания шпона является дубовая древесина. Такой шпон используют для облицовки рустикальных предметов мебели элитного сегмента.

Кроме дубового шпона в специализированных магазинах можно встретить кленовый, буковый, липовый материал, а также из красного дерева.

Станок для сшивки шпона

Шпон режут на специализированных аппаратах. Он отличается довольно тонкой и хрупкой структурой. Для того, чтобы отделать поверхность шпоном, его необходимо соединить между собой для получения полотна, скатываемого в рулоны. Шпон соединяют двумя способами:

Эти методы одинаково популярны на мебельных производствах. Сшивку шпона осуществляют на станке или ручным способом. Для небольших мастерских разработаны ручные устройства для склейки или сшивки шпона. При помощи особого устройства клеевую или термонить разогревают, и в виде зигзага наносят на основную сторону.

Ручная сшивка встречается все реже, главным образом, в антикварных, реставрационных и авторских мастерских.

Резка шпона

Преамбула.

Имею как минимум один профессиональный сдвиг – все время ищу способы, как сделать то же самое, только быстрее и дешевле. И желательно из подручных средств. Нет, я, конечно, знаю одного человека, у которого хобби – автомобили. Такая вот чистая и бескорыстная любовь… Так он себе автозавод купил. Но мои хобби обходятся мне пока что сильно дешевле.

Судя по форуму, проблема нарезки шпона у самодельщиков существует. Поэтому пишу для самодельщиков, не имеющих других возможностей (или желания), кроме как резать шпон самостоятельно. Возможно, существуют значительно более простые способы получить ровные планки – например, купить в магазине. С этим не спорю…

Раньше часть каждого листа шпона оказывалась не используемой из-за всяческих проблем с волокном, а теперь 99% идет в дело.

Беру фанерку. Клею на нее двусторонний скотч сантиметров через десять.

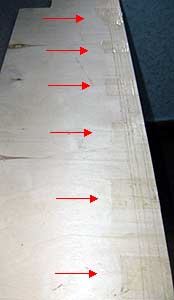

Накладываю шпон. Длина сантиметров 80-90. Обратите внимание: специально выбрал шпон с косым слоем и слегка покоробленный, чтобы продемонстрировать возможности способа.

Уже год назад сделал одну приспособу. Сделал для проверки идеи, думал потом переделаю более качественно, но поскольку режет без проблем, то так и оставил. Так что извиняйте за простецкий вид. Материалы – фанера, лезвия для канцелярских ножей и два гвоздя.

Только стал сжимать это все струбциной. Заодно и в качестве ручки хорошо. Устанавливаю щечкой по краю шпона и поехали резать.

Если надо, то можно и несколько раз провести, чтобы прорезать. Ножи идут абсолютно точно по предыдущему резу. Обратите внимание ниже, как легко режется косослой.

Осталось снять нарезанные полоски со скотча. Это легко делается с помощью ножа, который подсовывается под шпон между полосками скотча.

Только надо не спешить и отрывать аккуратно. Тогда даже жуткий косослой остается целым.

Получаем кучку планок, почти не требующих доводки. В данном случае планки прямые, просто как я говорил: лист шпона специально взят самый запущенный – покоробленный. Вот и планки чуть покороблены. Но порезаны прямо.

Скотча хватает раз на 5-7. Лезвий хватает резов на 30. Потом чувствуется, что притупились. Можно обломить кончики и продолжать резать новыми остриями.

При одновременном резе 5-6 лезвиями за 10 минут работы можно нарезать шпона на модель приличных размеров.

Прокладывая между лезвиями фанерки разной толщины, резал полоски шириной от 3 до 10 мм. Больше 6-7 лезвий тянуть тяжеловато (но это кому как). Шпон толщиной больше 1 мм не резал (просто у меня нет). Но поскольку лезвия абсолютно точно идут по старым дорожкам, то думаю, что и 1,5 мм будет не проблема. Была мысль использовать дисковые ножи. Видел в канцелярском магазине, но решил, что мне и такого инструмента хватит. Но кому не лень, тот может попробовать.

Берется реечка. В данном случае дубовая. Сечением примерно 10х10 мм.

И через две минуты она выглядит вот так:

Замечу: рейка и до и после оставалась абсолютно сухой. Блин, хотел «для понта» загнуть на 90 градусов. Но поторопился и получилось где-то около 60-70. А вот если бы три минуты повозился, то точно было бы 90! Ответы пишите в форуме.

Еще один станок для нарезки шпона

У меня такой шпон от Апшеронской мебельной фабрики. Единственное бревно лимонного дерева у них каким-то чудом оказалось. Я его выкупил и мне там его настругали. Отдавали ещё тёпленьким ))

Нахуй там столько народа шпон складывать?

Тёрка на максималках!

Свинью туда засунуть и хамон строгать.

Деревянный станок по нарезке шпона.

Это как когда некромант поднимает трупы себе в услужение, эти слуги убивают живых для того, чтобы некромант пополнил свою армию слуг.

Нафига нарезать шпиона. а всё, понял, туплю

Бревно всяко тяжелее будет, с энергетической точки зрения не экономно.

— почему за целую минуту видео никого не распидорасило?

Вот всегда интересовал 1 вопрос в подобных установках: почему у них всегда именно сырье в движении, а не режущая часть? Почему именно так все реализовано?

И что будет, если наоборот это все реализовать?

А как подача производится? Мы тут оребрить трубу не можем с нужным шагом.

Я один на волне постов «жесть» читая оглавление «Еще один станок для нарезки шпона» искал первым делом тег «жесть»?

Какая-то орковская техника.

Также этот инструмент подходит для нарезки шпиона

найсер дайсер на максималках

А нарезает то как экономно!

А нафига делать такой узкий шпон? Из него потом фанеру не сделать, фасад не оклеить.

Шпон делается методом вращения бревна.

Шайтан-машина для колки дров

Видел где-то уже механизированный колун здесь на Пикабу.

А сегодня зять вот прислал видос, смастерил себе такую вот приблуду.

за полдня накололи и уложили в поленницу полкамаза дров.

Как колется смальта для мозаики на станке

Наверно много кто видел мозаики в метро или в храмах, а кто знает как создается и подготавливается материал для их изготовления? Вот, например, снял видео как я колю смальту (цветное непрозрачное стекло) на небольшой модуль. В последствии из такого колотого модуля смальты изготавливается мозаика. Рассказать больше об этом? Есть на пикабушники которым это было бы интересно?

Фанерование (Работа со шпоном)

Начал этот раздел, во избежание повторов в разных статьях. Фанерую разные изделия довольно часто, и вместо того, чтобы описывать процесс фанерования в каждом мастер-классе, просто буду давать ссылку на эту статью. Раздел будет обновляться и дополняться по мере поступления фото (а в дальнейшем может и видео) материала. Ну и конечно по мере использования других способов фанерования и работы со шпоном.

Обычно натуральный лущеный шпон не очень большой ширины – всего 100-140 мм, за редким исключением чуть шире. Длинна кноли (пачки) шпона может быть разной. От полутора до трех метров.

Начну свой рассказ с простых операций — фанерование заготовки (плоскости) натуральным лущеным шпоном 0,6 мм толщиной.

Для того чтобы облицевать (оклеить) заготовку большей ширины таким шпоном, полоски шпона необходимо “набрать в рубашку” (соединить между собой). Поскольку сами полоски при покупке не обладают идеальной кромкой, нужно для начала эту кромку подровнять. В противном случае, после набора (соединения) полосок между собой, между ними будет щель. Для выравнивания кромки шпона существует множество способов, один из которых – прифуговать кромки.

Фугование кромки.

Вам необходимо стремиться к практически полной однородности поверхности. При этом важно не переусердствовать, ведь если слишком долго фуговать, мы можем “завалить” угол, что приведет, опять-таки к не нужным щелям, или нарушить задуманный рисунок.

Еще один способ обработки кромки шпона перед набором в «рубашку», это прирезка бритвой.

Прирезка шпона бритвой.

Сначала я нарезаю шпон в необходимый размер по длине. Обычно, я делаю «рубашку» длиннее и шире заготовки приблизительно на 10 мм. (по 5 мм на каждую сторону). «Свесы» (выступающий шпон) больше 5 мм будет сложно аккуратно удалить. Срезание «свесов» и приспособление для работы с кромкой после фанерования, я подробнее описал в статье Самодельный подрезатель кромки. В качестве рабочей поверхности, я использую обычно полосу мдф. На ней, если заготовок много делаю разметку и режу шпон в нужный размер. Многие мои коллеги любят так же использовать фанеру — бритва будет меньше тупиться. При этом в качестве упора для резака использую кусок МДФ имеющий угол 90 градусов. Рез делается с двух сторон, чтобы не повредить шпон на выходе. Плотно прижав упор к поверхности шпона, надрезаю с одной стороны, а затем, перевернув резак, прорезаю всю полосу целиком. Для этой операции можно воспользоваться и простым канцелярским резаком. Если же заготовок одной длинны совсем много, можно обжать сразу много полосок шпона между двумя листами плитного материала и от торцевать, используя торцовочную пилу или ручной фрезер.

Далее используя все тот же МДФ в качестве основы, кладем сверху вторую полоску МДФ, фиксируя в конце струбцинами. Делаем разметку предполагаемого реза. В дальнейшем, поместив полоску шпона между полосками МДФ — используем верхнюю полоску в качестве упора. Прижимая ее одной рукой, прирезаем шпон по всей длине. Если полоса шпона немного «гуляет» и смещается в процессе прирезки, можно наклеить на верхнюю полосу с внутренней стороны кусочки абразива. В редких случаях, когда это необходимо, я клею абразив на двусторонний скотч — так его проще потом удалить. Абразив плотно фиксирует полосу шпона, не дает ей смещаться и шов между полосами при наборе шпона в «рубашку» получается безупречным.

Важно, чтобы полоса МДФ используемая в качестве упора была широкой и ровной. В противном случае две полоски шпона будет состыковать затруднительно, три — крайне сложно, а дальнейший набор потребует последующей прирезки внешних кривых краев.

Прорезая шпон, бритва оставляет на основе (нижней полосе) рез и немного тупится. Последующий рез идет точно по «накатанной колее» и не несет серьезных изменений в полотне бритвы. Бритва довольно быстро тупится и просто о шпон, потому как только рез становится не идеальным и рука начинает чувствовать, как бритва перерубает волокна текстуры шпона — ее переворачивают. Таким образом, каждую бритву можно перевернуть 4 раза.

Набор рубашки на Гумирку.

Набор рубашки на скотч.

Срастить полоски шпона можно не только воспользовавшись гумированной лентой.

Можно для сращивания шпона использовать специальный скотч или простой малярный скотч. В одной из мастерских, где мне посчастливилось работать, я столкнулся с подобным методом. Скотч представляет собой ленту синего или светло-коричневого цвета, не очень липкую, но для склейки шпона вполне достаточно. Принцип наклейки точно такой же как и при использовании гумирки. Небольшими отрезками наносите ее на шов, стягивая полоски шпона другой рукой. Некоторые слегка «прихватывают» полоски редкими кусочками скотча, затем проклеивают весь шов целиком. Некоторые не проклеивают шов. Я обычно наклеиваю скотч с небольшим нахлестом на предыдущий отрезок. Так мне после фанерования проще снимать скотч с заготовки.

Использование скотча, разумеется, позволяет увеличить скорость набора рубашек, но у подобной техники есть один существенный недостаток. Мне настоятельно рекомендовали не пытаться ошкурить шлифовальной машинкой скотч после фанерования, объяснив это тем, что следы от скотча (клей) могут остаться и проступят после покрытия лаком.

Скотч необходимо снять, при этом клей отлипает вместе с лентой, почти не оставляя следов на заготовке. Я попробовал для тех же самых целей воспользоваться простым малярным скотчем, он мне показался более липким. При снятии его с заготовки, он норовит вырвать ворсинки шпона с места стыковки полос. В случае с цветным скотчем этот эффект тоже присутствовал, но в значительно менее выраженной форме.

Таким образом процесс набора шпона в рубашку у меня занял приблизительно то же самое время, как и при использовании гумирки, только гумирку я дольше приклеивал, а при использовании скотча потратил время на его снятие. Не тратить много времени на снятие скотча поможет простой утюг. Если разогреть его до температуры теплой, но не горячей — когда рука не обжигается, я ставлю его прямо на зафанерованную заготовку и, сдвигая его, снимаю скотч. При этом можно подцепить его циклей или тупой стамеской и потянуть. При более сильном нагреве, можно обойтись и одной циклей, но более сильный нагрев не желателен для заготовки, к тому же можно перегреть скотч, тогда эффект будет обратным.

Сращивание шпона ручной машинкой.

Существует еще один способ сращивания шпона при “наборе в рубашку” – воспользоваться ручной машинкой для сращивания шпона. Мы прибегаем к нему, при большем объеме заготовок или когда операцию нужно сделать быстро. Отдельно отмечу, что работать с гумиркой или скотчем мне пока больше нравится и получается лучше. Машинка, разумеется, дает большую скорость, при этом, если набить руку, думаю и качество не будет сильно отличаться.

Так же существует великое множество станков для сращивания полос шпона, приобретение которых может иметь смысл при большом объеме фанерования. Большого опыта работы на подобном оборудовании и даже с ручной машинкой для сращивания шпона у меня нет, да и в общем то, и желания их приобретать. Для моих задач, мне больше всего пока подходит «набор рубашки» на малярный скотч.

Склейка заготовки струбцинами.

Поскольку тяжелый пресс есть не в каждой мастерской, опишу один из способов склейки — фанерование струбцинами. На рабочий стол помещается предварительно подготовленный брус (45х140х600мм.), в количестве 4-5 штук, на который кладется лист плитного материала, в нашем случае это лист ДСП (40х620х1800мм.) Подготавливаются бруски (45х70х600мм.) в количестве 10-12 штук. По листу ДСП я обычно простилаю газету или другую бумагу. Я стараюсь избегать большого количества бумаги, достаточно одного-двух слоев. Бумага нужна для того, чтобы излишки клея не попали на поверхность нашего импровизированного пресса и не приклеили заготовку к нему. Так же бумага впитывает излишнюю влагу и позволяет заготовкам заклеиваться немного быстрее чем в случае с линолеумом или пленкой.

Заготовка обычно находится под давлением не менее 25 минут, а обычно оставляем на 30-40 минут. В случае использования промышленного пресса время высыхания может быть существенно меньше. Этот способ довольно дешевый, но очень долгий. Он подойдет вам только в том случае, если нужно зафанеровать несколько заготовок, и если нет возможности использовать вакуумный, пневматический или гидравлический пресс.

Фанерование в прессе.

Происходит точно так же как и при фанеровании струбцинами, только значительно быстрее и с меньшими трудозатратами. В мастерской, куда занесла судьба это холодный, самодельный пневматический пресс. Подробно описал пресс в статье — Самодельный пневматический пресс для столярной мастерской. На поверхность пресса расстилается линолеум, затем полиэтилен — чтобы не портить линолеум и не тратить много времени на его очистку от клея. В случае использования полиуретановых клеев — полиэтилен обязателен, удалить капли клея с линолеума крайне затруднительно. Далее заготовки накрываются еще одним листом полиэтилена и линолеума.

Выдержка в прессе заготовок может быть снижена, если используется нагревающая пленка. Температуру подогрева точно сказать не могу, не мерил… теплая, но не горячая. Пленка здорово выручала когда низкая температура в мастерской не позволяла фанеровать вообще. Клей подогревали теплым воздухом и использовали для фанерования эту пленку.

Для фанерования чаще всего я использую клей kleiberit 303.0 и обычно d3. Если вы не успели зафанеровать все заготовки, и часть работы осталась на завтра, а сушить валик поутру вам лень — можно просто завернуть его в стрейч. Таким образом, клей не подсохнет за ночь и валик будет не вредим. К тому же на валике всегда пропадает 300-400 грамм клея, что тоже не очень приятно.

Облицовка поверхности заготовки «Палубой»

Как и обещал, продолжу редактировать и дополнять раздел.

Подбор материала.

Основным преимуществом облицовки «палубой» я считаю, возможность подбирать именно тот материал, который ремесленник считает уместным на своем изделии. То-есть этот способ дает больше возможностей, но нельзя не учитывать, что трудозатраты, количество материала, а значит и стоимость изделия при этом будет существенно выше, чем при работе с тонким (лущеным) шпоном.

Второе существенное преимущество — отделка изделия. При тонировании тонкий, лущеный шпон и массив дают разные оттенки. При «глухом» окрасе эмалью это не имеет значения, но в работе морилками или тонировками довольно заметна разница, и может здорово испортить внешний вид изделия.

Еще один весский аргумент в пользу палубы или толстого шпона — износоустойчивость и возможность дальнейшей реставрации. Палубу часто используют на ступенях лестниц, сидениях стульев, столешницах, поверхностях подоконников и полок. В общем везде, где поверхность может испытывать сильные нагрузки или износ.

Для подсчета материала перед отбором, нужно определить ширину полос. Я руководствовался своими возможностями. Максимальный возможный пропил моей циркулярной пилы, с диском, в наличии — 60мм. То-есть если пилить в два прохода, с переворотом заготовки — приблизительно 118-120мм. Таким образом я взял ширину столешницы — 500мм., с небольшим припуском — 520мм. и разделил на 120мм. Получается 4,3 полос, то есть пять. Но поскольку у заготовки две стороны, (а мне хотелось быть уверенным, что после прессования заготовка останется ровной и ее не от коробит) я решил облицевать обе стороны, палубой одинаковой толщины — 10 полос.

Я решил перестраховаться, на случай, если не получится подобрать по цвету идеально и использовать полосы шириной, кратной ширине столешницы. В противном случае, если разница в цвете проступит после шлифовки, полосы разной ширины на столешнице, будут не красиво выглядеть. То есть ширина наших полос, после всех расчетов, будет 110мм. (520мм. делим на 5 = 104мм. и даем небольшой припуск на фугование.

И так, мы получаем наиболее удобную для этого изделия ширину палубы — 110мм. С одного отрезка доски, в среднем, у меня получается 4-5 полос палубы. Я не люблю зависеть от случая, и снова спокойно даю запас по количеству, и пилю 3 отрезка доски. Это примерно 12-15 полос палубы. Запас дает возможность отобрать более красивые полосы и избежать случайностей при дальнейшей обработке. Учитывая длину столешницы — 1000 мм, мне пришлось использовать более одной доски, ведь при чистовом размере 1000 мм, палуба мне нужна примерно 1150 мм длиной. В дальнейшей обработке (реймус), мне понадобится запас на отрез. Мой рейсмусовый станок делает «ступеньку» на входе и выходе из заготовки.

Изготовление «палубы»

Далее подготовленные бруски «распускаются» на полосы. Если чистовая толщина нашей «палубы», к примеру 3 мм, тогда толщина полос, которые мы напиливаем, должна составлять примерно 3,5-4 мм. Я делаю пропил до середины заготовки, переворачиваю ее, и пилю повторно. Тоже самое с другой стороны нашей заготовки. Таким образом у нас получается две пиленные полосы 3,5-4 мм. и остаток, который фугуется повторно. Если мы хотим получить 5 полос с доски 30 мм. приходится фуговать лишь частично и толщина полос на выходе из пильного станка 3-3,5 мм.

Операция довольно травма-опасна. Работать надо осторожно, используя «толкач» и очки. Если вы не обладаете начальным опытом использования электроинструмента и циркулярного станка, этот способ может легко сделать вас инвалидом. В работе заготовку со всех сторон нужно ограничивать упорами, гребенками и зажимами.

Наши полосы обрабатываются в рейсмусовом станке с обеих сторон. Я обращал внимание на то, как подавал заготовку в станок и старался подавать «по волокнам» а не «против волокон», чтобы сколов было по меньше. Если сколов избежать полностью не получается, полосы с крупными сколами отбраковываются, а остальные сколы устраняются шлифовкой и шпатлеванием.

Здорово сказывается на качестве строжки угол заточки ножей рейсмусового станка. Чем угол заточки острее, тем подрывов и сколов будет больше. Это сугубо мое наблюдение, с ним могут многие не согласиться.

На выходе из рейсмусового станка, на заготовках остается «ступенька», приблизительно 60-65мм. от края заготовки. Это от плохой настройки прижимных валиков станка. Я просто делаю заготовки длиннее на 150-160мм. и отсекаю этот «хвостик» торцеванием.

Полосы обжимаются брусками и фугуются «пакетом» до получения полной однородности. После вся стопка переворачивается, снова обжимается и фугуется вторая кромка полос. В работе надо учесть, что бруски, по немного теряют правильный угол 90 градусов и их надо подправлять. Так же обратите особое внимание на положение струбцин, в противном случае могут пострадать как струбцины, так и ножи фуговального станка.

Набор палубы «в рубашку» схож с набором «рубашек» с использованием простого (лущеного) шпона. Только если ранее, в работе мы использовали малярный скотч или гумирку, то теперь, при работе с «палубой» мы используем простой скотч. Полосы плотно прижимаются друг к другу, стягиваются вместе скотчем, с легкой натяжкой. Скотч плотно притягивает полоски между собой, устраняя не большую кривизну, если она есть. Далее я проклеиваю весь шов продольно. Скотч лучше устранить сразу после прессования. Я слышал, что многие столяры переклеивают полосы между собой. Я этого не делаю, вроде пока все и так не плохо.

Прессование заготовки «палубой»

Самостоятельно изготавливать палубу можно, но необходимо учитывать, что это очень долго, значительно дольше чем это делают в условиях производства. Это имеет смысл только в том случае если объем работ не большой. Если нужно изготовить столешницу для комода, стола или сидения табуретов. На большой объем работ пилить палубу самостоятельно не выгодно и очень долго, разумеется, я бы предпочел приобрести уже готовую.

Для внесения ясности в изложенное выше, мы сняли маленькое видео о процессе фанерования. «Набор рубашек» и заклейка заготовок в вакуумном прессе. Так же немного о том как лучше снять малярный скотч после фанерования.

Ну вот и все. Раздел буду дополнять и обновлять новым фото и видео материалом. Спасибо за внимание. Надеюсь было интересно.

3 thoughts on “ Фанерование (Работа со шпоном) ”

Гумирку можно сошлифовать или немного смочив влажной тряпкой, счистить циклей или шпателем. Я обычно шлифовал. Счищать я бы стал только в случае с мелкопористой древесиной. Но боюсь, мои опыт работы с гумиркой не очень велик.

А как снимать гумирку. При шлифовании иногда появляються впадины,там где гумирка была.