Насср на пищевых предприятиях что это

HACCP: основные правила и понятия системы пищевой безопасности

Смотрите также

Любое современное предприятие, производящее продукты питания, напитки и фармацевтические изделия, обязано работать по системе минимальных рисков загрязнения продукции.

Технический регламент Таможенного союза № 021/2011 «О безопасности пищевой продукции» в качестве одного из основных требований выдвигает следующее: «При осуществлении процессов производства (изготовления) пищевой продукции… изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП».

Что же такое ХАССП?

Правильнее обозначать данную аббревиатуру английскими буквами НАССР. Ее расшифровка – Hazard Analysis and Critical Control Points – переводится как «анализ рисков и критические контрольные точки», что определяет суть этой системы.

Задумываясь о внедрении ХАССП, необходимо знать, для каких предприятий она обязательна, а для каких факультативна, что подразумевает эта программа, как она разрабатывается и поддерживается. На эти и другие вопросы постараемся ответить далее.

Объекты регулирования НАССР

В качестве объектов регулирования системы ХАССП Технический регламент Таможенного союза № 021/2011 называет саму пищевую продукцию, а также процессы ее производства, хранения, перевозки, реализации и утилизации.

Под действие ТР ТС 021/2011 попадают производственные предприятия, заведения общественного питания (столовые, кафе, рестораны и пр.), продовольственные магазины и склады, компании по перевозке продуктов питания, упаковочные и фасовочные линии.

При производстве упаковки для пищевых продуктов, кормов для животных внедрение системы ХАССП является добровольным мероприятием.

Основные принципы ХАССП

Для выпуска безопасных продуктов питания необходимо учитывать потенциально опасные факторы на всех этапах технологического процесса. Наиболее «рискованные» участки берутся под особый контроль в целях предупреждения возможного вреда.

Система ХАССП подразумевает:

Для регулярного мониторинга данных выбираются ответственные лица, обладающие необходимым опытом и квалификацией.

На случай выхода показателей критических контрольных точек (ККТ) за допустимые критические пределы разрабатывается план корректирующих действий.

Вся информация о проводимых мероприятиях документируется и храниться на предприятии. В случае возникновения внештатных ситуаций она может выступать в качестве доказательной базы.

Функционирование системы HACCP проверяется в ходе внутренних (силами уполномоченных сотрудников) и внешних (представителями Роспотребнадзора) аудитов.

Правила внедрения и поддержки системы безопасности продуктов питания

Принципы ХАССП составляют основу не одной системы безопасности пищевой продукции, поэтому перед их внедрением необходимо определиться, что это будет – классическая программа HACCP по ГОСТ Р 51705.1-2001 или система менеджмента безопасности пищевой продукции (СМБПП) по ГОСТ Р ИСО 22000-2007.

На основе принципов ХАССП по ГОСТ Р 51705.1-2001 работают, в основном, некрупные предприятия. Этот стандарт позволяет построить тот вариант системы безопасности, который соответствует возможностям организации.

СМБПП по ГОСТ Р ИСО 22000-2007 является полноценной системой менеджмента с готовой и неизменной структурой. Она отвечает международным стандартам, имеет обширную документацию и гарантирует прохождение любых аудитов.

Внедрять любую систему управления качеством следует поэтапно, соблюдая ряд ключевых моментов.

Создание рабочей группы

В состав рабочей группы, контролирующей производственные риски, должны входить специалисты, квалифицированные в областях производственных технологий, инженерии, микробиологии, химии, токсикологии, экологии, законодательства и пр.

Участники группы объективно оценивают возможные риски, знают способы их контроля и предупреждения.

От компетентности сотрудников напрямую зависит эффективность системы ХАССП, поэтому профессиональному обучению персонала или привлечению сторонних экспертов следует уделять большое внимание.

Описание сырья, процессов производства и готовых изделий

Используемое сырье, ингредиенты, упаковочные материалы и готовые изделия обязательно описываются на предмет возможных негативных реакций, которые они могут вызвать при попадании в организм человека.

Список наиболее распространенных аллергенов указан в одном из разделов Технического регламента Таможенного союза ТР ТС 022/2011 – «Пищевая продукция в части ее маркировки».

Члены команды HACCP должны отмечать правильные технологии производства и способы употребления пищевых изделий во избежание опасных для здоровья последствий.

Определение и анализ потенциально опасных факторов – критических контрольных точек (ККТ)

ГОСТ Р 51705.1-2001 определяет риск как сочетание вероятности реализации опасных факторов со тяжестью их последствий.

Химическую опасность представляют токсичные и аллергические вещества: антибиотики, пестициды, вредные пищевые добавки, моющие и дезинфицирующие средства, стандартные смазочные материалы, не допущенные к применению в пищевой промышленности из-за небезопасного состава.

Физически опасными являются различные элементы, которые могут попадать в продукцию с внешних предметов или от сотрудников. К таким веществам относятся металл, стекло, волосы и другие частицы, вызывающие физические травмы или эстетическую неприязнь.

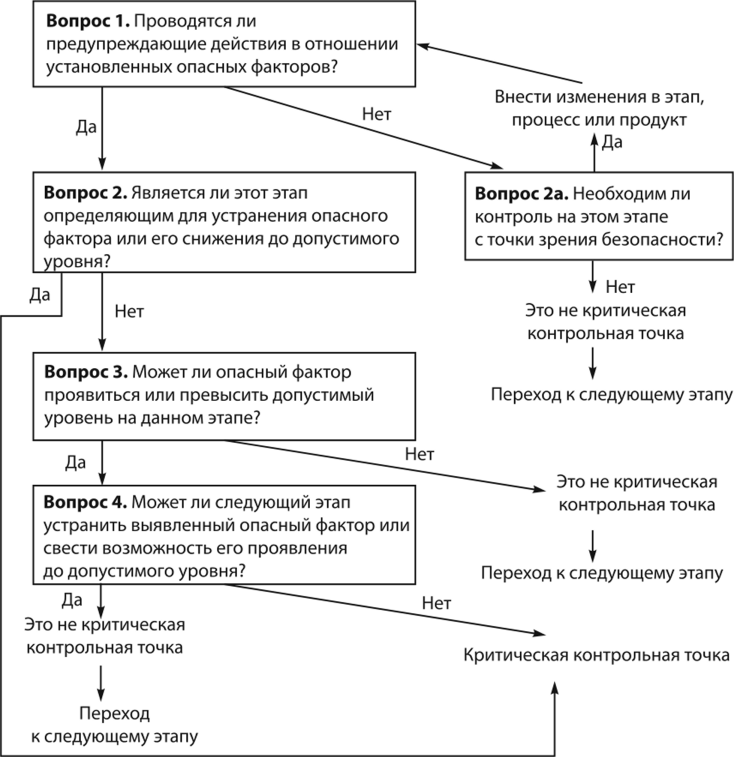

Для принятия решений относительно ККТ можно воспользоваться рядом вопросов, ответы на которые касаются факторов риска.

Установление критических пределов для каждой ККТ

Критерий, позволяющий отделить приемлемость от неприемлемости, называется критическим пределом (по ГОСТ Р ИСО 22000-2007).

Примеры критических пределов:

Мониторинг каждой критической контрольной точки

Мониторинг – это осуществление наблюдений или измерений в запланированной последовательности с целью оценки эффекта от проводимых мероприятий.

Частота проведения мониторинга зависит от типа контрольных точек и особенностей технологического процесса.

Результаты наблюдений фиксируются в журналах ХАССП и подписываются исполнителями.

Организация внутренних проверок и внесение корректировок

Методами тестов, испытаний и другими способами оценки внедренной программы специалисты предприятия проверяют ее соответствие плану ХАССП.

Внутренний аудит позволяет определить сбои в системе и внести соответствующие корректировки во избежание появления некачественной продукции.

Применение смазочных материалов с пищевым допуском как метод исключения химической опасности

При обслуживании оборудования, в том числе пищевого, невозможно исключить риск его контакта с производимыми изделиями.

Если в продуктах питания обнаруживается даже небольшая концентрация вредных веществ, попавших в них вместе с сервисными материалами, они снимаются с производства целыми партиями, что влечет за собой огромные финансовые затраты для предприятий.

Еще совсем недавно смазочные материалы с пищевым допуском выпускались исключительно за рубежом, что для многих отечественных предприятий представляло сложности (связанные с высокой ценой, перебоями в поставках и пр.).

Сегодня физиологически безопасные материалы производятся в нашей стране – обширную линейку масел и смазок для обслуживания оборудования пищевой, фармацевтической и смежных отраслей разработала компания «Эффективный Элемент».

Все пищевые материалы EFELE сертифицированы NSF в нескольких категориях (H1, H3, А7), поэтому могут использоваться при случайном или прямом контакте с продуктами питания.

Помимо нетоксичного состава, масла и смазки EFELE обладают целым комплексом преимуществ:

Типичные проблемы при внедрении ХАССП и пути их решения

Практика показывает, что основной проблемой при разработке и использовании программы ХАССП является анализ рисков и их документирование. Для правильного выявления критических контрольных точек недостаточно ГОСТов – необходим достаточный уровень знаний и опыта.

Однако на малых и средних предприятиях штат может быть неполным: зачастую в нем отсутствуют технологи, заведующие производством и другие, казалось бы, незаменимые специалисты, не говоря уже о профессионалах в области безопасности продукции.

Пищевой продукт должен быть безопасным независимо от того, где он производится – на крупном модернизированном предприятии либо в маленьком цехе.

Именно поэтому одной из первоочередных задач руководителя, внедряющего систему ХАССП, является набор квалифицированных сотрудников и обучение уже существующего персонала.

Еще одна проблема, препятствующая реализации требований безопасности – устаревшее оборудование, которым оснащены многие отечественные предприятия. Приоритетное внимание на таких объектах следует уделять анализу факторов риска.

Система ХАССП, однажды внедренная на предприятие, должна всегда оставаться актуальной, а для этого – постоянно пересматриваться и корректироваться.

Внешний аудит пищевого предприятия

Проверку производственных предприятий, а также других объектов пищевой индустрии проводит Роспотребнадзор или Россельхознадзор.

В ходе аудита осуществляется:

Если в процессе проверки устанавливается неисполнение принципов ХАССП, предприятие относят к группе критического риска уже на первом этапе аудита.

Несоблюдение требований ТР ТС 021/2011 влечет за собой крупные штрафы (в соответствии со ст. 14.43 Административного Кодекса РФ).

Обязательная сертификация ХАССП

Предприятия, ведущие безопасную деятельность по системе HACCP, могут получить соответствующий сертификат на соответствие ГОСТ Р 51705.1-2001 или ГОСТ Р ИСО 22000-2007. Причем последний стандарт (СМБПП) позволяет укрепить позиции не только на внутреннем, но и на внешнем рынке.

Обязательна сертификация ХАССП для предприятий, экспортирующих продукцию и сотрудничающих с иностранными компаниями, принимающих участие в тендерах и госсзакупках. Сертифицированные организации имеют право размещать значок ХАССП на упаковке своих изделий.

Органы, проводящие сертификацию, должны иметь аттестат аккредитации систем менеджмента на соответствие требованиям ГОСТ Р ИСО/МЭК 17021-2012, а также достаточный опыт и положительную репутацию в этой сфере.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

ХАССП (HACCP) расшифровка аббревиатуры

Как расшифровывается ХАССП — с английского языка HACCP переводится как Hazard Analysis and Critical Control Points (анализ рисков и критические контрольные точки). Согласно технического регламента таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015, система качества ХАССП должна быть внедрена во всех компаниях и предприятиях, которые занимаются производством или фасовкой пищевой продукции. В сферу общественного питания нужно внедрение системы менеджмента безопасности пищевой продукции для управления качеством выпускаемых продуктов.

Для обеспечения безопасности производственных процессов, а также снижения рисков, корыте могут возникнуть в процессе производства и реализации продукции, была разработана целая система менеджмента. Суть системы заключается в анализе опасностей и определение ККТ (критические контрольные точки), которые следует постоянно держать на особом контроле.

История возникновения ХАССП

Впервые задумались о разработке системы пищевой безопасности в США в начале 60 — х годов прошлого столетия. Стояла важная задача стратегического значения для страны — обеспечить правильное, а главное безопасное питание для астронавтов НАСА (NASA), которые отправлялись в космические полеты. Исследование и разработка держалась в строжайшей тайне. Все документы были засекречены. В качестве основы была взята система FMEA (Failure Mode and Effects Analysis), что в переводе «анализ рисков и последствия отказов». Это метод давал возможность производству предвидеть проблемы неполадки, которые могут возникнуть еще на этапе разработке и проектирования предприятия и технологических процессов. Система работала по следующему принципу:

В дальнейшем этот метод взяли себе на вооружение крупные корпорации и холдинги, чтобы снизить риски изготовления некачественной продукции, которая могла принести множество убытков

Разработка системы ХАССП от 25000 рублей

Запишитесь на консультацию, чтобы узнать все нюансы разработки

ХАССП на пищевом предприятии закон

Система ХАССП должна быть разработана и функционировать на любом предприятии, являющимся изготовителем пищевой продукции!

Это обязательное требование РОСПОТРЕБНАДЗОРА с 2015 года.

Это требование прописано в техническом регламенте Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции», глава 3, ст. 10, п. 2:

Вступили в силу и действуют следующие технические регламенты:

Штраф за отсутствие хассп для ИП и ООО

Начиная с 2015 года система должна быть разработана, внедрена, а также функционировать. Роспотребнадзор проводит проверку минимум в двух случаях:

Основные штрафы, которые накладывают надзорные органы на предприятие пищевой промышленности:

Кому нужен ХАССП

Обязателен ли хассп на предприятии пищевой промышленности и общественного питания? Таким вопросом задаются многие владельцы бизнеса, связанного с пищевым производством. Давайте разбираться.

и еще десятки предприятий, которые связаны с выращиванием, производством, переработкой сырья животного и растительного происхождения.

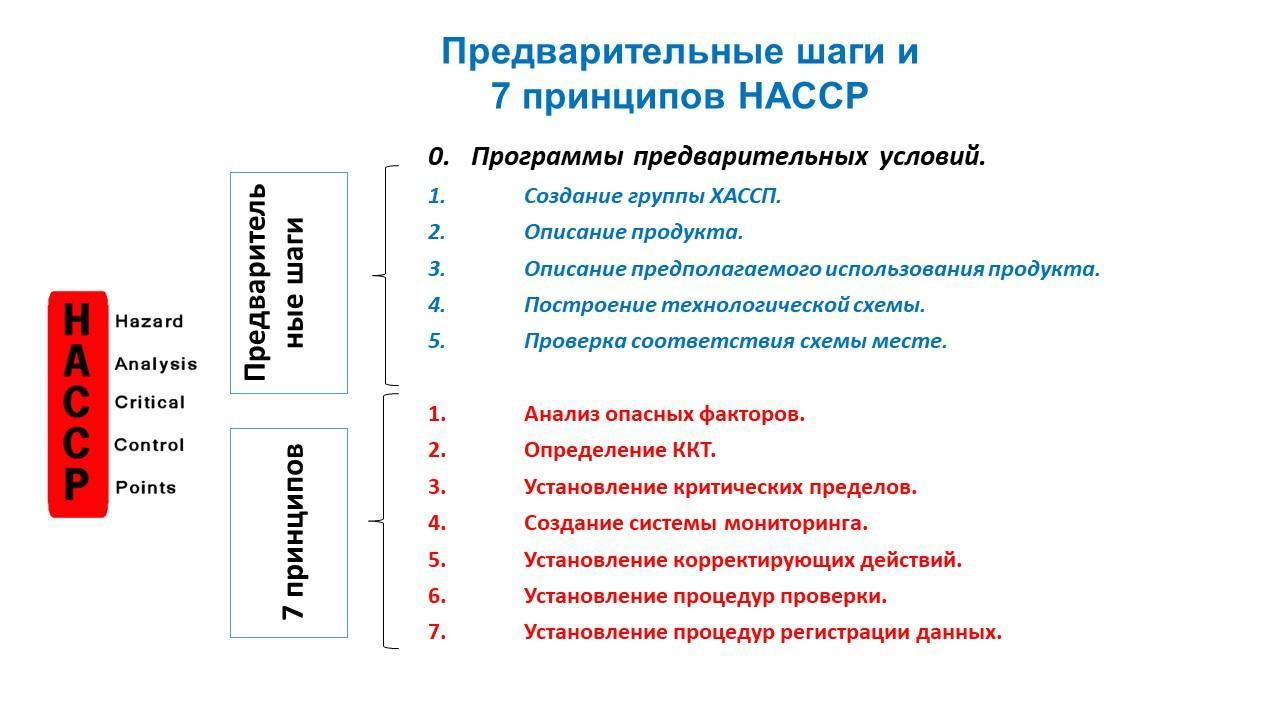

7 принципов ХАССП на пищевых предприятиях

Принцип №1. Анализ рисков

При разработке ХАССП, в первую очередь проводиться анализ всех опасных факторов, которые могут возникнуть при производстве или фасовке пищевой продукции. Производиться анализ сырья, полуфабрикатов, процессов производства, упаковки, хранения и отгрузки конечному потребителю. Составляется реестр документов, в состав которого входит список рисков и опасностей, которые могут нанести вред здоровью. Методика основана на описании негативных факторов. Применение системы ХАССП соответствующей реалиям производства, позволяет контролировать и проверять в режиме online приемлемые риски и критические точки. Тем самым создается и внедряется стандарт, который распространяется на всех работников учреждения. Если не контролировать их, то есть высокая доля вероятности выпустить некондиционный товар. Перечень необходимых требований для разработки регламента содержится в документации по СМБПП, соответствующей стандартам и нормам.

Принцип 2. Критические контрольные точки (ККТ)

Что такое ККТ в ХАССП (расшифровка: критические контрольные точки) — это элементы, этапы технологического процесса или процедуры, в которых есть высокая степень риска произвести некачественный продукт небезопасный для здоровья потребителя.

Для определения ККТ используют «дерево принятия решений» — это логически выстроенная цепочка вопросов, после ответа на которые можно будет определить является ли точка критической или нет

По существующему стандарту ГОСТ Р 51705.1, для каждой критической контрольной точки нужно будет определить

Принцип 3. Установление критических пределов для ККТ

После определения критических контрольных точек, наша задача состоит в том, чтобы определить их максимально допустимые пределы. при превышении которых, возникает высокая вероятность производства некачественной продукции (изменяется цвет, запах, вкус, структура готовой продукции или она становиться опасной для здоровья)

Важно! Рекомендуем установить более жесткие пределы, чем предусмотренные FSIS, чтобы при незначительном превышении, выпускаемая продукция оставалась безопасной.

Основные измеряемые параметры ККТ

Программа производственного контроля, которая использует принципы ХАССП

После выявления точек и установления предела, можно скорректировать программу производственного контроля ППК. Это позволит организовать более надежную систему качества и повысить безопасность продуктов питания.

Принцип 4. Контроль и создание системы мониторинга

После определения максимально допустимых значений ККТ, разрабатывается система контроля и мониторинга. Создается документация в которой содержатся правила по измерению контрольных точек, создаются специальные таблицы. В них происходит фиксация показаний с приборов. Идеальный вариант, когда критическую точку можно контролировать в режиме «online». Но это не всегда оправдано с экономической точки зрения и использования других доступных ресурсов. Поэтому проверки проводятся с периодичностью, которая достаточна для эффективного контроля. Все важные данные, контролируются специально обученным сотрудником, после прохождения инструктажа или тренинга. Создается положение об обучении персонала базовым знаниям по пищевой безопасности, а также рассматривается варианты действий при обнаружении отклонений, которые могут привести к выпуску некачественной продукции. Важно не допустить не кондицию до конечного потребителя. В методике обучения рассматриваются все риски хассп на конкретном предприятии.

Принцип 5. Установление корректирующих действий

При превышении предельно допустимых значений, должны производиться корректирующие действия. Их разрабатывает группа специалистов на основе имеющегося опыта или с помощью привлеченных со стороны специалистов. В составе группы хассп должны быть задействованы работники предприятия, которые непосредственно участвуют в производственном процессе и досконально его знают. Они смогут правильно выявить и определить опасности Это важный документ, регламентирующий все операции, которые должен выполнить ответственный работник, при выявлении превышения пределов. Это позволит предпринять незамедлительные меры, которые помогут исправить сложившеюся ситуацию, а в крайнем случае приостановить выпуск несоответствующей норме продукции.

Принцип 6. Проведение регулярных проверок

Основной принцип правильного функционирования ХАССП — это периодический контроль всей системы. Проверяются все процессы, принципы и документы, которые были разработаны и утверждены основной группой. Аудит осуществляется как собственными силами, так и сторонними организациями, специализирующиеся на проверках внедренных на предприятиях системы качества и менеджмента. После проверки заполняется итоговый оценочный лист, на основании которого, можно посмотреть динамику эффективности внедренной системы. Это позволить понять какие предпринимать дальше действия, в сфере непрерывного улучшения качества выпускаемой продукции.

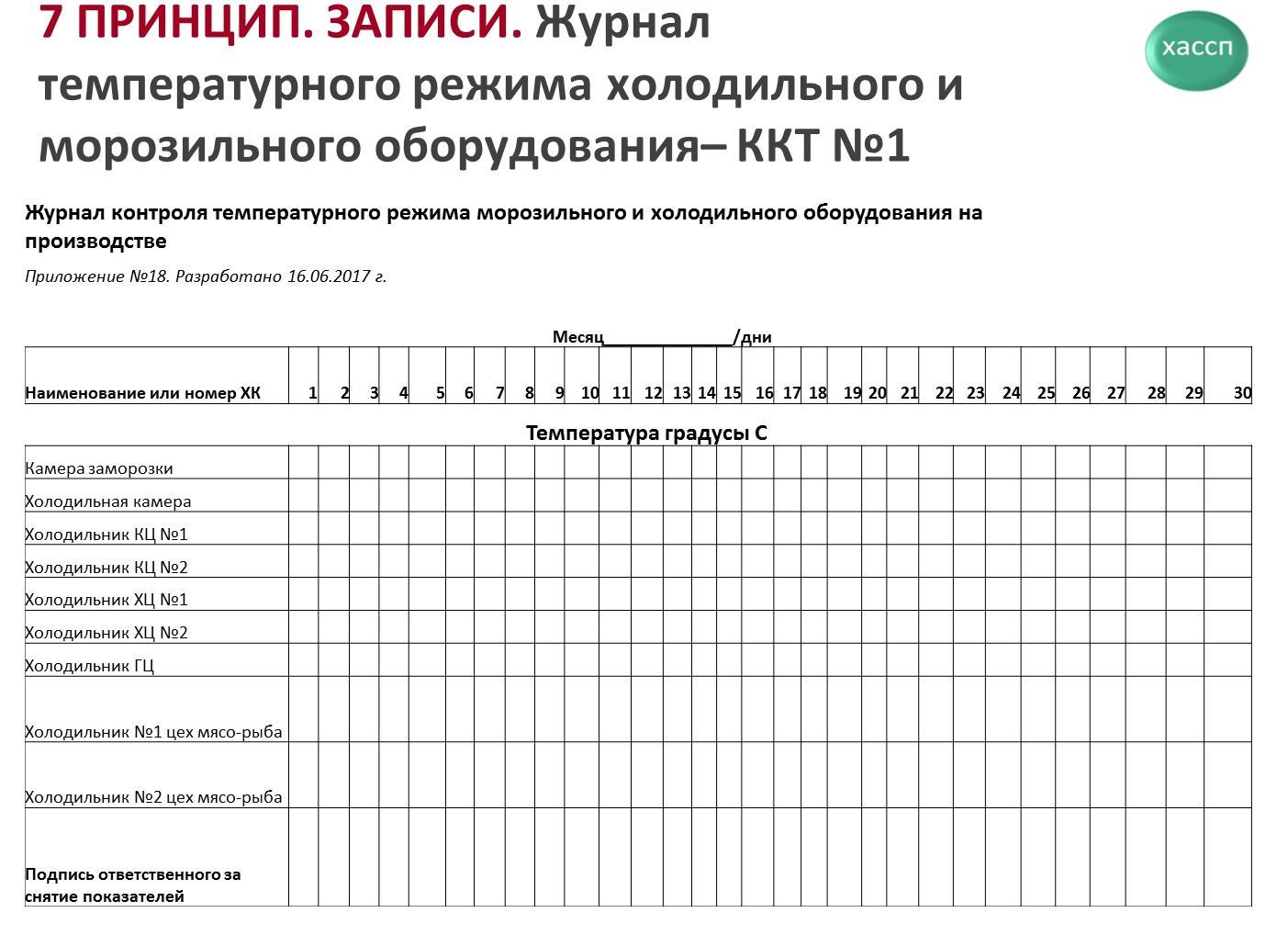

Принцип 7. Документирование всех процедур, форм и способов регистрации данных

Все процедуры, которые были согласованы рабочей группой должны быть зафиксированы в обязательном порядке.

Примеры:

• анализ опасных факторов и рисков;

• определение критических контрольных точек;

• определение максимально допустимых пределов;

• учет корректирующих мероприятий;

• учет внутренних и внешних проверок;

Полученная информация в процессе мониторинга ККТ записывается в специальные журналы. Они должны быть правильно составлены и вестись в строгом соответствии с установленными нормами. Наличие и ведение таких журналов проверяет Роспотребнадзор и аудиторы из торговых сетей. При плановой проверке контролирующие органы могут запросить журналы за 3 года

12 шагов хассп

Заказать разработку рабочих листов и журналов

Мы Вам поможем определиться с необходимым перечнем документации для правильного функционирования системы ХАССП

ППУ и ОППУ в хассп расшифровка термина

Что такое оппу и в чем отличие от критических контрольных точек.

Программа предварительных условий ППУ — это общие меры на производстве, которые направлены на поддержание безопасности и выпуск качественной продукции. В нее входят такие меры:

ОППУ расшифровывается как операционная программа предварительных условий и в отличии от ППУ уже контролируется со стороны работников. ОППУ не является критической точкой, потому что ее нельзя постоянно контролировать в режиме онлайн. Она предназначены на более общие источники опасности, например:

Роспотребнадзор (стенд)

Роспотребнадзор (стенд)

Применение принципов ХАССП

Применение принципов ХАССП

Нормативно-правовое регулирование системы безопасности производства пищевых продуктов.

Приступая к производству продуктов питания, организация берет на себя ответственность за безопасность производимой продукции. Опасности в пищевой продукции могут возникнуть на любой стадии пищевой цепочки. Во всем мире принята на уровне Государств и успешно внедряется на предприятиях, превентивная модель управления безопасностью пищевой продукции, основанная на принципах НАССР (Hazard Analysis and Critical Control Point).

В Российской Федерации в настоящее время действует стандарт ГОСТ Р ИСО 22000-2007, изданный в 2007 году, который является аутентичным переводом стандарта ISO 22000:2005.

• ISO 22000:2005 «Системы менеджмента безопасности пищевых продуктов. Требования к любым организациям в продуктовой цепи»;

• ISO 22003:2007 «Системы менеджмента безопасности пищевых продуктов. Требования к органам, проводящим аудит и сертификацию систем менеджмента безопасности пищевых продуктов»;

• ISO 22004:2005 «Системы менеджмента безопасности пищевых продуктов. Руководящие указания по применению ИСО 22000:2005»;

• ISO 22005:2007 «Прослеживаемость в цепи поставщиков пищевой промышленности. Общие принципы и основные требования к проектированию и внедрению систем».

Стандарты ГОСТ Р ИСО 22000-2007 «Системы менеджмента безопасности пищевой продукции. Требования» и ГОСТ Р 54762-2011/ISO/TS 22002-1:2009 «Программы предварительных требований по безопасности пищевой продукции. Производство пищевой продукции» объединяют принципы ХАССП, на которых основана система анализа опасностей.

• допустимые уровни радионуклидов;

• требования к непереработанному сырью животного происхождения;

• паразитологические показатели безопасности рыбы и ракообразных.

Предприятию для подтверждения безопасности пищевой продукции требованиям ТР ТС 021/2011 необходимо, при осуществлении процессов производства (изготовления) пищевой продукции, разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП (Глава 3, Статья 10, п 2 ТР ТС 021/2011 «О безопасности пищевой продукции»)

Все системы менеджмента безопасностью пищевой продукции базируются на принципах HACCP(ХАССП), в основе которых лежит анализ опасностей, оценка рисков и определение критических контрольных точек в процессе производства. Подтверждением применения ХАССП на предприятии является разработанное руководство по внедрению стандарта ХАССП на предприятии и сертификация предприятия по стандарту ГОСТ Р ИСО 22000-2007 — «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции».

Основные принципы системы ХАССП.

Во всем мире признано, что применение системы НАССР на пищевых производствах имеет явные преимущества в повышении продовольственной безопасности и предотвращения инфекционной заболеваемости пищевого происхождения.

Система ХАССП — это совокупность организационной структуры, документов, производственных процессов и ресурсов, необходимых для реализации ХАССП.

Системы ХАССП применяются практически во всех цивилизованных странах мира как надежная защита потребителей.

Работа по ХАССП направлена на конкретные действия для обеспечения безопасности пищевой продукции. Семь принципов HACCP представляют собой обобщенную формулировку требований и для того, чтобы применять их эффективно, необходимо полное понимание всех процессов организации и сопутствующей деятельности. Поскольку принципы ХАССР по своей природе являются обобщающими и имеют широкую направленность, в них не содержатся указания по применению. Принципы ХАССП представлены на рис.

Принцип 1. Идентифицировать потенциальные риски, которые могут возникнуть на всех стадиях производства, используя диаграмму потоков ресурсов на каждом этапе процесса производства. Оценить вероятность возникновения рисков и идентифицировать превентивные меры для их контроля.

Анализ риска состоит из его оценки, управления им на анализируемом этапе и оценки возможности передачи риска на последующие этапы.

ХАССП определяет риск как «биологический, химический или физический параметр или условие в пищевой продукции, которые потенциально способны оказать неблагоприятное воздействие на здоровье человека».

Биологические риски включают в себя риски, возникающие в результате действия живых организмов, в том числе микроорганизмов (Salmonella, Escherichia coli 0157:H7 и др.), простейших, паразитов и т. д., их токсинов и продуктов жизнедеятельности.

Химические риски можно разделить в зависимости от источника происхождения на три группы.

1 Ненамеренно попавшие в пищу химикаты

а) Сельскохозяйственные химикаты: пестициды, гербициды, регуляторы роста растений и т. д.

б) Химикаты, используемые на предприятиях: чистящие, моющие и дезинфицирующие средства, смазочные масла и т. д.

в) Заражения из внешней среды: свинец, мышьяк, кадмий, ртуть и т. д.

2. Продукты растительного, животного или микробного метаболизма, например афлатоксины.

3. Намеренно добавляемые в пищу химикаты

Консерванты, кислоты, пищевые добавки, вещества, способствующие облегчению переработки и т. д.

Физические риски связаны с наличием любого физического материала, который в естественном состоянии не присутствует в пищевом продукте, и который может вызвать заболевание или причинить вред лицу, употребившему данный пищевой продукт (стекло, металл, пластик и др.).

Принцип 2. Идентифицировать критические контрольные точки. Определить точки, процедуры или операционные шаги, которые можно контролировать на предмет устранения рисков или минимизации вероятности их возникновения, или снижения опасности до приемлемого уровня.

Принцип 3. Установить критические пределы (целевые уровни и допуски), которые должны быть выполнены с тем, чтобы обеспечить мониторинг критических контрольных точек.

С критическими пределами вплотную связаны предупреждающие действия, которые необходимо установить для каждого опасного фактора. Предупреждающие действия направлены на устранение возможности возникновения последствий, которые могут возникнуть при отсутствии контроля.

Принцип 4. Установить систему мониторинга контроля критических контрольных точек, запланировав испытания или наблюдения.

Система мониторинга необходима для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий (наладок процесса).

Мониторинг проводят в режиме реального времени и делят на непрерывный (с помощью автоматической измерительной аппаратуры) и выборочный (когда нет возможности или необходимости осуществлять контроль постоянно).

Принцип 5. Установить корректирующие действия, которые должны быть предприняты, если мониторинг указывает на выход из-под контроля одной из критических контрольных точек.

Поскольку ХАССП является предупреждающей системой, направленной на устранение проблем до того, как они смогут стать причиной угрозы безопасности пищевых продуктов, необходимо заранее осуществить планирование исправления потенциальных отклонений от установленных критических пределов и определить меры, которые необходимо будет предпринять при превышении критических пределов в ККТ.

В число корректирующих действий входят:

— определение местонахождения продукта, не соответствующего требованиям;

— восстановление контроля над ККТ;

— исправление причины несоответствия для предотвращения повторения нарушения (поверка средств измерений, наладка оборудования и т. п.).

Принцип 6. Установить процедуры проверки, включая дополняющие испытания и процедуры, чтобы подтвердить, что система ХАССП работает эффективно.

Осуществляется проверка с помощью методов внутреннего и внешнего аудита по окончании всех работ по документированию и внедрению системы ХАССП на предприятии по прошествии некоторого количества времени, и затем с установленной периодичностью не реже одного раза в год или во внеплановом порядке при выявлении новых неучтенных опасных факторов и рисков.

Принцип 7. Установить документацию по всем процедурам и протоколам, касающимся применения этих принципов

Важной частью системы является составление системы документации, которая представляет собой письменные документы, подтверждающие выполнение плана ХАССП на предприятии, а также дающие возможность отслеживать происхождение любого ингредиента, технологической операции или конечного продукта. Система документации должна включать информацию о продукте, информацию о производстве, рабочие листы ХАССП, процедуры мониторинга и т. д.

Система ХАССП основана на принципе, что риски, оказывающие влияние на безопасность продуктов питания, можно либо устранить, либо свести к минимуму скорее в процессе изготовления продукции, нежели путем контроля готового продукта. Его цель заключается в том, чтобы предотвратить риски на как можно более раннем этапе/точке в цепочке производства. Подход, используемый ХАССП, можно применить от момента сбора урожая до потребления готового продукта. Применяя ХАССП совместно с традиционными контролями и управлением качеством, можно создать превентивную систему обеспечения качества. Таким образом, принципы ХАССП составляют основу для грамотной разработки и внедрения управленческих систем контроля качества над производством продуктов. Для внедрения системы ХАССП производители обязаны не только исследовать свой собственный продукт и методы производства, но и применять эту систему и ее требования к поставщикам сырья, вспомогательным материалам, а также к системе оптовой и розничной торговли.

Система ХАССП не является системой отсутствия рисков. Она предназначена для уменьшения рисков, вызванных возможными проблемами с безопасностью пищевой продукции.

Внедрение системы менеджмента безопасности производства пищевых продуктов (СМБПП)

Разработка и внедрение системы безопасности пищевой продукции на предприятии затрагивает все службы и весь персонал производства. Этот процесс не ограничивается оформлением документации и созданием внешнего подобия порядка.

Как и любая систематическая деятельность, работы по СМБПП должны планироваться для достижения поставленных целей. При планировании СМБПП и внесении в нее изменений должна быть обеспечена целостность системы. Необходимо подчеркнуть важность стратегического планирования СМБПП, поскольку разрабатываемая система должна стремиться не только к достижению текущих краткосрочных целей, но и быть готова к тому, чтобы обеспечить столь же высокий уровень качества и в будущем.

Руководство организации определяет и документирует политику относительно безопасности выпускаемой продукции и обеспечивает её осуществление и поддержку на всех уровнях.

При разработке политики в области безопасности пищевой продукции организация должна:

— определить область применения. Область применения должна указывать категорию продукции и производственные участки, которые охвачены системой; обеспечить, чтобы политика соответствовала целям компании, требованиям законодательства по безопасности пищевой продукции; обеспечить, чтобы политика в области безопасности пищевой продукции была понятна, внедрена и поддерживалась во всех уровнях организации. Политика в области безопасности должна быть адекватной, соответствовать требованиям органов государственного контроля и надзора и ожиданиям потребителей.

Руководство определяет область распространения системы ХАССП относительно определённых видов продукции (групп или наименований и этапов жизненного цикла, к которым относятся производство, хранение, транспортирование, оптовая и розничная продажа и потребление).

Для внедрения и разработки системы ХАССП на предприятии необходимо сформировать рабочую группу из сотрудников с различной специализацией, обладающих должными знаниями о конкретной продукции, опытом работы и методикой разработки эффективного плана по внедрению системы ХАССП на предприятии. Основными задачами рабочей группы, отвечающей за внедрение системы ХАССП, на производстве являются:

— определение микробиологических, физических, химических и других факторов, возникающих при производстве продуктов питания на всех стадиях технологических процессов;

— определение вероятности появления опасных факторов в технологическом процессе в зависимости от степени их опасности (вирулентности);

— определение критических точек технологических процессов, лежащих в области недопустимого риска;

— установление критических пределов для каждого опасного фактора, в интервале которых опасные факторы подлежат контролю, ликвидации или снижению;

— разработка необходимых предупреждающих (мониторинговых) мероприятий;

— установление системы контроля за опасными факторами посредством имеющихся средств, позволяющих удостовериться об эффективном контроле за критическими точками;

— разработка корректирующих мероприятий по устранению или уменьшению опасных факторов;

— установление процедур проверки эффективности функционирования системы ХАССП;

— установление документирующей системы регистрации полученных данных;

— обеспечение, доведение рабочих листов системы ХАССП на производственные участки, назначение лиц, ответственных за выполнение мероприятий, разработанных в рабочих листах.

Оптимальным считается период внедрения ХАССП от 6 месяцев до одного года. Разработка плана ХАССП должна начинаться с составления технического задания. Целью любого плана ХАССП является обеспечение безопасности пищевого продукта.

В техническом задании надлежит определить применение плана ХАССП: для одного вида или для группы выпускаемой продукции. Если какой-то процесс является общим для нескольких изделий, то устанавливаются границы для того, чтобы не допустить опасность, которая может быть результатом небольших различий изделий. Таким образом, важна индивидуальная оценка безопасности изделия.

Также в техническом задании определяются этапы жизненного цикла изделия, которые будет охватывать системы безопасности. Будут ли включены в план НАССР, например, хранение на складе, распределение готовой продукции, транспортировка потребителю, розничная продажа, обработка потребителем и т.д. Здесь нужно исходить из того, насколько критичен рассматриваемый этап.

Техническое задание разрабатывается группой ХАССП, подписывается и утверждается руководителем организации.

Для каждого вида продукции должны быть указаны:

• Наименования и обозначения нормативных документов и технических условий;

• наименование и обозначение основного сырья, пищевых добавок и упаковки, их происхождение, а также обозначения нормативных документов и технических условий, по которым они выпускаются;

• Требования безопасности (указанные в нормативной документации) и признаки идентификации выпускаемой продукции;

• условия хранения и сроки годности;

• известные и потенциально возможные случаи использования продукции не по назначению;

• возможность возникновения опасности в случае объективно прогнозируемого применения не по назначению.

Целью следующего этапа является определение точек, этапов или процедур, в которых может быть применен контроль, благодаря чему можно предотвратить появление опасного фактора, устранить его или уменьшить до допустимого уровня.

Следует определить критические пределы, соблюдение которых в каждой критической точке управления будет контролироваться мониторингом. Критические пределы должны быть измеряемыми и должны задаваться с учетом всех погрешностей.

Пределы можно разделить на:

Мониторинг может вестись с помощью наблюдений (например, цвет продукции) и с помощью измерений (например, измерение температуры). Документация системы ХАССП в соответствии с ГОСТ Р 51.705.1 должна включать:

— политику в области безопасности выпускаемой продукции;

— приказ о создании и составе группы ХАССП;

— информацию о продукции;

— информацию о производстве;

— отчеты группы ХАССП с обоснованием выбора потенциально опасных факторов, результатами анализа рисков и выбору критических контрольных точек и определению критических пределов;

— рабочие листы ХАССП;

— процедуры проведения корректирующих действий;

— программу внутренней проверки системы ХАССП;

— перечень регистрационно-учетной документации.

Уважаемые предприниматели!

Уведомление представляется юридическим лицом или индивидуальным предпринимателем, предполагающим выполнять работы (оказывать услуги) в соответствии с перечнем работ и услуг (приложение № 1 к Правилам представления уведомлений о начале осуществления отдельных видов предпринимательской деятельности и учета указанных уведомлений).

С 12 февраля 2013 года, в соответствии с Постановлением Правительства РФ от 25.01.2013 №42 «О внесении изменений в правила представления уведомлений о начале осуществления отдельных видов предпринимательской деятельности и учета указанных уведомлений», перечень видов предпринимательской деятельности, о начале осуществления которых представляется уведомление юридическими лицами, индивидуальными предпринимателями в Управление Роспотребнадзора по Республике Калмыкия, дополнен следующим пунктом:

— деятельность туристических агентств.

Уведомление о начале осуществления предпринимательской деятельности можно направить:

· почтой в Управление Роспотребнадзора по Республике Калмыкия по адресу: 358000, г. Элиста, ул. Балакаева, 8;

· непосредственно представить в Управление Роспотребнадзора по Республике Калмыкия:

в понедельник-четверг: 09.00-13.00, 14.00-17.45; в пятницу: 09.00-13.00, 14.00-16.45. Телефон для справок: 8 (84722) 25694;

· в виде электронного документа, подписанного электронной цифровой подписью заявителя на электронный адрес Управления: rpnrk1@yandex.ru

С информацией о получении электронной цифровой подписи можно ознакомиться в информационно-справочном разделе Единого портала государственных и муниципальных услуг по адресу: www.gosuslugi.ru и на официальном сайте Министерства связи и массовых коммуникаций РФ по адресу: www.minsvyaz.ru.

· через Единый портал государственных и муниципальных услуг: www.gosuslugi.ru. Единый портал государственных и муниципальных услуг обеспечивает единую точку доступа ко всей справочной информации о государственных и муниципальных услугах через интернет, а также предоставляет возможность направить уведомление о начале осуществления отдельных видов работ и услуг в электронном виде и получить информацию о регистрации уведомления в реестре. Для получения данной услуги указанным способом необходимо пройти регистрацию на Портале и создать учетную запись пользователя. После чего в ближайшем отделении ОАО «Ростелеком» при наличии документа, удостоверяющего личность, получить код авторизации.

Уведомление направляется в двух экземплярах, по форме установленной Постановлением Правительства Российской Федерации от 16 июля 2009 год № 584 «Об уведомительном порядке начала осуществления отдельных видов предпринимательской деятельности» (приложение № 2).

С реестром зарегистрированных Управлением Роспотребнадзора по Республике Калмыкия уведомлений можно ознакомиться здесь.

Сиюля 2011 года действует алгоритм, позволяющий осуществить проверку правильности заполнения уведомления о начале осуществления отдельных видов предпринимательской деятельности в электронном виде.

Алгоритм действий для заполнения шаблона можно получить по адресу: http://egov.rospotrebnadzor.ru.

Заполненный заявителем электронный шаблон уведомления поступает в Управление Роспотребнадзора по Республике Калмыкия и проверяется в течение 1 рабочего дня.

В случае отсутствия ошибок, заявитель получает по электронной почте сообщение о том, что уведомление может быть направлено в Управление Роспотребнадзора по Республике Калмыкия в порядке, установленном законодательством.

В случае неправильного заполнения шаблона уведомления, заявитель будет проинформирован о необходимости внесения соответствующих поправок.

В соответствии с ч. 6 ст. 8 Федерального закона от 26 декабря 2008 г. № 294 «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля»юридическое лицо или индивидуальный предприниматель обязаны сообщить в Управление Роспотребнадзора по Республике Калмыкия, зарегистрировавшее уведомление, сведения о следующих изменениях:

а) изменение места нахождения юридического лица и (или) места фактического осуществления деятельности;

б) изменение места жительства индивидуального предпринимателя и (или) места фактического осуществления деятельности;

в) реорганизация юридического лица.

Внимание!

В соответствии со ст. 19.7.5-1 Кодекса Российской Федерации об административных правонарушениях:

— непредставление юридическим лицом или индивидуальным предпринимателем уведомления (в случае, если представление такого уведомления является обязательным), влечет наложение административного штрафа:

• на должностных лиц в размере от трех до пяти тысяч рублей;

• на юридических лиц от десяти до двадцати тысяч рублей.

— за представление юридическим лицом или индивидуальным предпринимателем уведомления, содержащего недостоверные сведения (в случае, если представление такого уведомления является обязательным), влечет наложение административного штрафа:

• на должностных лиц в размере от пяти до десяти тысяч рублей;

• на юридических лиц от двадцати до тридцати тысяч рублей.

О формировании электронного вида санитарно-эпидемиологических заключений

Управление Роспотребнадзора по Республике Калмыкия информирует о возможности получения в электронном виде результатов санитарно-эпидемиологических экспертиз, расследований, обследований, исследований, испытаний и иных видов оценок, оформленных в установленном порядке, санитарно-эпидемиологических заключений.

Роспотребнадзором разработан единый ресурс: http://epgu.edoc.rospotrebnadzor.ru на котором можно получить электронный вид документа и проверить полученный электронный вид документа.

Заявитель может получить ЭВ СЭЗ, указав реквизиты заявки и оформленного документа, информация о которых автоматически предоставляется заявителю по факту закрытия заявки.