дефекты резьбы какие бывают

Понятие о резьбе. Типичные дефекты при нарезании резьб

ЦЕЛЬ: Изучить дефекты возникающие при нарезании резьб и способы их устранения.

1. Изучить теоретический материал

2. Составить таблицу дефектов при нарезании резьб

3. Определить резьбу, по рисунку данному в таблице, и дать описание, характеристику и обозначение ее.

4. Ответить на контрольные вопросы

Подготовка стержней и отверстий резьбовых поверхностей

При нарезании резьбы метчиками и плашками (как вручную, так и на металлорежущих станках) или с применением специального механизированного инструмента происходит не только удаление слоя материала с поверхности заготовки, но и пластическое деформирование наружной части обработанной поверхности. Это деформирование сопровождается выдавливанием материала заготовки in впадины резьбы в ее выступы. Это явление должно учитываться при определении диаметра стержня или отверстия под нарезание резьбы. Поэтому размеры стержней и отверстий под нарезание резьбы наиболее целесообразно определять с помощью справочных таблиц, в которых эти размеры приводятся с учетом всех факторов, возникающих при резании.

На практике при нарезании резьб диаметр отверстия принимается равным номинальному диаметру резьбы, уменьшенному на величину ее шага. Например, при нарезании метрической резьбы M10 диаметр отверстия должен быть соответственно равен 1,0. 1,5 мм, т.е. должен составлять 8,5 мм.

При накатывании резьб диаметр стержня выбирают, исходя из среднего диаметра резьбы, который должен быть указан в задании на обработку резьбы, или определяют с помощью специальных таблиц. Для облегчения врезания плашки на вершине стержня необходимо выполнять фаску с утлом примерно 60°.

Правила обработки наружных и внутренних резьбовых поверхностей

1. Нарезание резьбы необходимо выполнять при обильном смазывании плашки или метчика машинным маслом.

2. При нарезании резьбы следует периодически срезать образующуюся стружку обратным ходом метчика или плашки на 1/2 оборота.

3. После нарезания резьбы на стержне или в отверстии нужно произвести контроль се качества:

Типичные дефекты при нарезании резьб, причины их появления и способы предупреждения

Тщательно проверять диаметры стержня и отверстия перед нарезанием резьбы. Обильно смазывать зону резания. Строго соблюдать правила нарезания резьбы. Следить за состоянием режущих кромок инструмента и при их затуплении инструмент заменять

Неполный профиль резьбы (тупая резьба)

Диаметр стержня меньше требуемого. Диаметр отверстия больше требуемого

Тщательно проверять диаметры стержня н отверстия под нарезание резьбы

Перекос плашки или метчика при врезании

Внимательно контролировать положение инструмента при врезании

Задиры на поверхности резьбы

Использовать метчики необходимой конструкции и геометрии. Применять соответствующую СОЖ. Выбирать рациональную скорость резания с помощью справочных таблиц

Провал по калибр-пробкам. Люфт в парс винт-гайка

Разбивание резьбы метчиком при неправильной его установке. Большое биение метчика. Снятие метчиком стружки при вывертывании. Применение повышенных скоростей резания. Использование случайных СОЖ. Неправильное регулирование плавающего патрона или его непригодность

Правильно (без биения) устанавливать инструмент. Выбирать нормальные скорости резания. Применять наиболее эффективные СОЖ для данных условий обработки. Выбирать исправный патрон

Сработался (затупился) инструмент. Неточные размеры инструмента. Большая шероховатость резьбы инструмента

Заменить инструмент и нарезать резьбу заново. Применять метчики необходимых размеров

Неправильное вращение метчика (разбивание верхней части отверстия). Отсутствие у метчика обратного конуса. Зубья калибрующей части срезают металл

Правильно устанавливать метчик. Использовать метчики правильной конструкции

Несоблюдение размеров резьбы (не проходной калибр проходит, а проходной калибр не проходит)

Неправильные размеры метчика. Перекос метчика при установке и нарушение условий его работы. Срезание резьбы при обратном ходе метчика

Заменить инструмент исправным. Правильно устанавливать метчик и соблюдать условия его работы

Диаметр отверстия меньше расчетного. Большое усилие при нарезании резьбы, особенно в отверстиях малых диаметров. Нарезание резьбы без смазки. Не срезается стружка обратным 1 ходом

Строго соблюдать правила нарезания резьбы

Правила нарезания наружной резьбы

2. Необходимо обязательно спилить заборную фаску на вершине стержня (если ее нет на заготовке). При опиливании фаски нужно следить за ее концентричностью относительно оси стержня, а также диаметром, который не должен превышать величины внутреннего диаметра резьбы по торцевой поверхности. Кроме того, угол наклона фаски относительно оси стержня не должен превышать 60°.

3. Стержень следует закреплять в тисках прочно и перпендикулярно губкам. Перпендикулярность закрепления стержня надо проверять по угольнику.

4. Необходимо строго следить за перпендикулярностью торца плашки оси стержня при врезании плашки.

5. Перед накатыванием резьбы на стержне необходимо обязательно проверять его диаметр; он должен быть равен среднему диаметру нарезаемой резьбы.

6. При нарезании резьбы на газовых и водопроводных трубах особое внимание следует обращать на соблюдение длины нарезаемой части для муфт и стонов.

При нарезании внутренних резьб необходимо соблюдать следующие правила.

1. Перед нарезанием резьбы следует проверить: соответствие диаметра отверстия размеру нарезаемой резьбы.

Он должен соответствовать данным таблицы резьб;

глубину отверстия для нарезания глухой резьбы. Она должна соответствовать размеру, указанному на чертеже.

2. При врезании метчика нужно обеспечить перпендикулярность его оси верхней плоскости заготовки, в которой нарезается резьба.

4. При нарезании резьбы в глухом отверстии необходимо периодически очищать его от стружки.

5. Особую осторожность следует соблюдать при нарезании резьб малого диаметра (5 мм и менее) во избежание поломки метчика.

6. При нарезании резьбы машинным метчиком на станке необходимо закреплять его в предохранительном патроне.

ГОСТ 1759.2-82 Болты, винты и шпильки. Дефекты поверхности и методы контроля

государственный стандарт союза сср

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

ДЕФЕКТЫ ПОВЕРХНОСТИ И МЕТОДЫ КОНТРОЛЯ

ГОСТ 1759.2-82

(СТ СЭВ 2179-80)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

Дефекты поверхности и методы контроля

Bolts, screws and studs. Surface defects

and methods of control

ВЗАМЕН

ГОСТ 1759-70 в части дефектов поверхности болтов, винтов и шпилек и методов их контроля

Постановлением Государственного комитета СССР по стандартам от 29 июля 1982 г. № 2955 срок введения установлен

Настоящий стандарт распространяется на болты, винты и шпильки с номинальными диаметрами резьбы от 1 до 48 мм.

Допускается распространять требования настоящего стандарта на шурупы (кроме требований по дефектам резьбы).

Стандарт полностью соответствует СТ СЭВ 2179-80.

1. ВИДЫ ДЕФЕКТОВ ПОВЕРХНОСТИ

Трещины представляют разрушения, возникающие на границах или внутри кристаллов, а также в месте расположения неметаллических включений в результате перенапряжения металла в процессе обработки. В случае, если изделия с трещинами подвергаются нагреву, то поверхность трещины обычно покрывается окалиной.

1.1.1. Трещины напряжения

Трещины напряжения могут возникнуть в процессе термической обработки вследствие термических и деформационных напряжений. Трещины напряжения обычно располагаются произвольно на поверхности изделия.

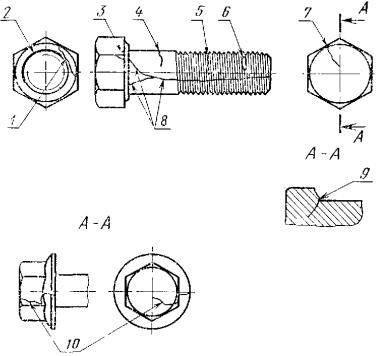

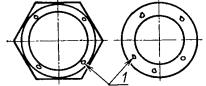

На черт. 1 изображены типичные трещины напряжения.

1.1.2. Штамповочные трещины

Штамповочные трещины могут возникнуть при отрезке заготовки и последующей штамповке изделия. Они расположены в пределах головки или конца стержня.

На черт. 2, 3 и 4 изображены типичные штамповочные трещины.

1.2. Раскатанные пузыри

Раскатанные пузыри являются дефектом исходного материала. Они имеют вид узких, в большинстве случаев прямых или слегка изогнутых дефектов, которые располагаются вдоль стержня или головки. Они могут возникать на торце головки, гранях шестигранника, опорной поверхности головки и на радиусе под головкой.

На черт. 5 изображены типичные раскатанные пузыри.

Рванины являются открытыми разрывами в металле. Они могут возникать на поверхностях или кромках головки, на образующих круглых головок, а также на кромке углублений в шестигранных головках.

На черт. 6 изображены типичные рванины.

Трещины сдвига возникают чаще всего на кромках круглых головок и располагаются под углом 45° к оси изделия. Трещины сдвига могут возникать также на гранях шестигранных головок.

На черт. 6 изображены типичные трещины сдвига.

Рябизна представляет неглубокие выемки на поверхности винтов, которые не заполнились металлом в процессе штамповки.

На черт. 7 изображена типичная рябизна.

На черт. 8, 12 изображены типичные складки.

1.7. Следы от инструмента

Следы от инструмента являются продольными и кольцеобразными рисками небольшой глубины, которые возникают вследствие движения обрабатывающего инструмента по поверхности болта или винта.

На черт. 9 изображены типичные следы от инструмента.

1.9. Повреждения резьбы

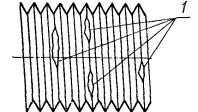

На черт. 11 и 12 изображены типичные повреждения резьбы.

1.10. Повреждения вершин резьбы

2. ДОПУСКАЕМЫЕ ПРЕДЕЛЬНЫЕ ВЕЛИЧИНЫ ДЕФЕКТОВ ПОВЕРХНОСТИ

2.2. Трещины напряжения

Трещины напряжения любых размеров не допускаются (см. п. 1.1.1).

Не допускаются складки в местах изменения поперечного сечения стержня, например, под головкой (см. п. 1.6).

2.4. Штамповочные трещины

2.4.2. На головках винтов с шестигранным углублением не допускаются (см. черт. 3 и 4):

штамповочные трещины, расположенные между шестигранным углублением и образующей головки;

поперечные штамповочные трещины, начинающиеся от образующей головки и могущие пересекаться;

штамповочные трещины на опорной поверхности головки на радиусе под головкой, а также штамповочные трещины на торце головки, если они глубиной более 0,03 d ;

штамповочные трещины на образующей головки, имеющие осевое направление, глубиной более 0,06 d для изделий с диаметром резьбы до 24 мм и 1,6 мм для изделий с диаметром резьбы свыше 24 мм;

штамповочные трещины на гранях внутреннего шестигранника, расположенные на расстоянии меньше 0,1 t от его дна.

2.5. Раскатанные пузыри

2.6. Рванины на поверхности и трещины сдвига

Рванины на поверхности под ключ болтов с шестигранной головкой не должны проходить дальше, чем до фаски на торце головки и не должны заходить на опорную поверхность головки. Кроме того, рванины на ребрах шестигранника не должны выводить диаметр описанной окружности за нижний предельный размер;

рванины на кромке углубления шестигранных головок не должны иметь ширину более 0,06 d и глубину более чем высота углубления.

2.8. Следы от инструмента

2.8.1. Следы от инструмента, находящиеся под головкой, не должны заходить на радиус под головкой и не должны превышать параметр шероховатости R а = 5 мкм для класса точности А, R а = 10 мкм класса точности В и Ra = 80 мкм для класса точности С.

2.8.2. Не допускаются: швы в местах разъема штампа, увеличивающие фактический диаметр стержня более чем на величину допуска + IT 12 для класса точности В и + IT 14 для класса точности С;

ступенька на опорной поверхности головок высотой более 0,3 мм для класса точности С и 0,2 мм для класса точности В.

следы от инструмента на поверхности головки, не выводящие ее размеры за предельные отклонения;

следы на торце головки от неравномерного реза заготовки.

Сколы металла на гранях шестигранной головки не допускаются; высотой более 0,15 высоты головки и выводящие размер под ключ за нижний предельный размер на изделиях класса точности А;

высотой более 0,2 высоты головки выводящие размер под ключ за 0,95 номинального размера на изделиях класса точности В и С.

2.10. Отклонение от профиля и повреждение резьбы

2.10.1. Не допускаются:

заусенцы, вмятины и забоины на резьбе, а также отклонения от профиля вершины резьбы, препятствующие навинчиванию проходного резьбового калибра с крутящим моментом, равным 0,06 d в Н × м;

искажение профиля резьбы в области отверстий под шплинт, препятствующее навинчиванию проходного резьбового калибра;

уменьшение высоты профиля резьбы, ведущее к уменьшению наружного диаметра резьбы более чем на двух концевых витках для стержневых изделий класса точности А и В более чем на четырех концевых витках для изделий точности С.

раскатанные пузыри на вершинах резьбы, если длина их не превышает 0,25 высоты резьбы (см. черт. 12);

раскатанные пузыри на боковых поверхностях резьбы, если они находятся выше линии среднего диаметра резьбы.

Резьбы винтов класса прочности 12.9 не должны иметь складок и раскатанных пузырей во впадине резьбы (см. черт. 12).

2.11.1. На поверхности стержневых изделий не допускаются:

заусенцы в отверстиях под шплинт;

загалтованный заусенец на образующей головки от прорези шлица, выводящий диаметр или угол конуса головки за наибольший предельный размер;

заусенец от прорези шлица на торце головки, выводящий высоту головки за наибольший предельный размер.

2.11.2. Допускаются незначительные легко сминаемые при затяжке заусенцы на опорной поверхности головок.

2.12. Вмятины и наплывы

2.12.1. На поверхности стержневых изделий не допускаются:

вмятины и наплывы металла на основании шлица, выводящие его глубину, за наименьший предельный размер;

вмятины и наплывы на поверхности головок винтов с высаженным шлицем, выводящие размеры головки за предельные отклонения.

3. МЕТОДЫ КОНТРОЛЯ ДЕФЕКТОВ ПОВЕРХНОСТИ

3.1. Визуальный контроль

Визуальный контроль должен проводиться для выявления трещин напряжения, рванин, штамповочных трещин, трещин сдвига, складок, следов от инструмента, раскатанных пузырей и рябизны на опорной поверхности, а также повреждений вершин резьбы. Визуальный контроль следует проводить без применения увеличительных приборов.

3.2. Металлографический контроль

Контроль следует проводить методом глубокого травления поверхности или магнитными методами испытания, например, магнитопорошковым методом.

Для проведения контроля на проверяемых изделиях перпендикулярно оси приготовляют шлиф. Шлиф должен по возможности быть выполнен по гладкой части стержня, непосредственно примыкающей к резьбовой части. Для болтов и винтов с резьбой до головки шлиф выполняется на расстоянии 1 d от опорной поверхности головки.

Методы и приборы для контроля параметров резьбы

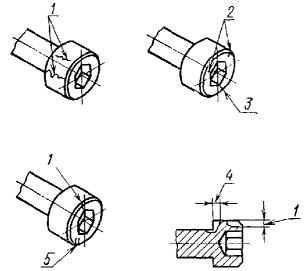

Контроль резьбы представляет собой комплекс процедур по измерению важных характеристик нарезки. Для эффективного измерения параметров резьбы необходимо правильно определить методы и средства контроля. Во время контроля основных параметров нарезания чаще всего применяются методы трёх проволочек, средствами контроля выступают измерительные приспособления с индикаторами и микрометры. Существует 2 основных способа контроля резьбы:

Для контроля трубной и конической резьбы чаще всего используют калибры, измеряющие размеры, форму и взаимное расположение поверхности детали.

Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Измерение шага резьбы

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

Резьбомер способен предоставить наиболее точные результаты измерений шага для трубной конической резьбы, потому что он может работать с наиболее маленькими расстояниями.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки. Важно, чтобы пластинка и отверстие резьбы совпали по размеру.

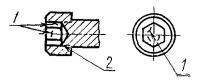

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

Измерение внутреннего диаметра резьбы

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны. Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.