для закрепления заготовок какой формы используется трехкулачковый самоцентрирующий патрон

Патрон токарный самоцентрирующий трехкулачковый. Паспорт

Назначение.

Патрон токарный самоцетрирующий трехкулачковый относится к классу спирально-реечных самоцентрирующих трехкулачковых патронов с цилиндрическим пояском и креплением на токарном станке через промежуточный фланец. Самоцентрирующие спирально-реечные токарные патроны предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки.

Применяются в условиях единичного, мелкосерийного и серийного производства.В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В отличие от токарных патронов клинореечного типа, не требуют времени на переналадку в том случае, когда требуется установка на другой диаметр зажима.

Технические характеристики.

Корпус патрона выполнен из высококачественного специального чугуна

Рис.1 — Общий вид и основные размеры трехкулачкового токарного патрона.

Технические характеристики токарного патрона приведены в таблице 1

Таблица 1

| Наименование параметров | Значения величин |

| Диаметр наружный D, мм | 250 |

| Диаметр присоединительного пояска D2, мм | 200H7 |

| Диаметр отверстия в корпус D1, мм | 76 |

| Диаметр расположения крепежных отверстий, мм, D3 | 224 |

| Наружный диаметр изделия, зажимаемого в прямых кулачках,мм наибольший | 120 |

| Наружный диаметр изделия, зажимаемого в обратных кулачках, мм наибольший | 266 |

| Максимально допустимая частота вращения, мин ‘ | 2000 |

| Высота бортика под фланец | 5 |

| Высота патрона без кулачков | 85 |

| Высота патрона в сборе | 119 |

| Масса патрона, кг | 29 |

| Крепеж | 6 болтов М12 |

С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров

Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность.

Точностные характеристики токарного патрона

патрон обеспечивает следующие точностные характеристики: Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Закрепляя заготовку в патроне можно добиться следующих характеристик:

диапазон закрепляемых заготовок от 5 до 118мм;

Радиальное биение a на длине 80 мм – 0,040мм.

диапазон закрепляемых заготовок от 77 до 188мм и от 160 до 250мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

диапазон закрепляемых заготовок от 62 до 174мм и от 145 до 256мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Устройство и принцип работы.

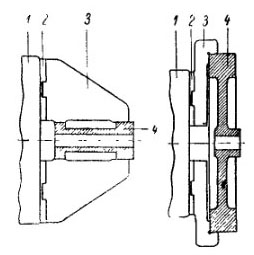

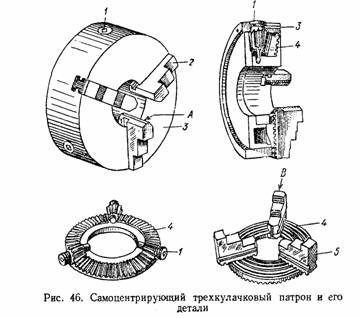

3.1. Конструкция спирально-реечного токарного патрона представлена на рис.3.

Рис.3 — Конструкция спирально-реечного токарного патрона.

Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки изготовляют трехступенчатыми и для повышения износостойкости закаливают.

Порядок работы и техническое обслуживание.

4.3. Запустить станок, установить малые обороты и проверить с помощью вспомогательного измерительного инструмента значения радиального и торцевого биений патрона на холостом ходу.

4.4. После проверки правильности крепления можно перейти к работе на станке.

Комплектность.

Требования безопасности.

6.1. Крепление патрона токарного должно быть надежным, исключающим самопроизвольное ослабление в процессе работы.

6.2. Запрещается применять ударную нагрузку при закреплении заготовки.

Сведения о консервации.

6.2. Срок хранения патрона токарного без переконсервации – 2 года, при условии хранения в условиях по ГОСТ 15150-69.

Правила хранения.

Условия эксплуатации токарного патрона трехкулачкового — ГОСТ 15150-69 в закрытом помещении при отсутствии паров агрессивных веществ, вызывающих коррозию патрона.

Гарантийные обязательства.

Гарантийный срок эксплуатации изделия – 1 год, со дня продажи (получения покупателем) патрона трехкулачкового, при условии соблюдения потребителем правил хранения и эксплуатации изделия.

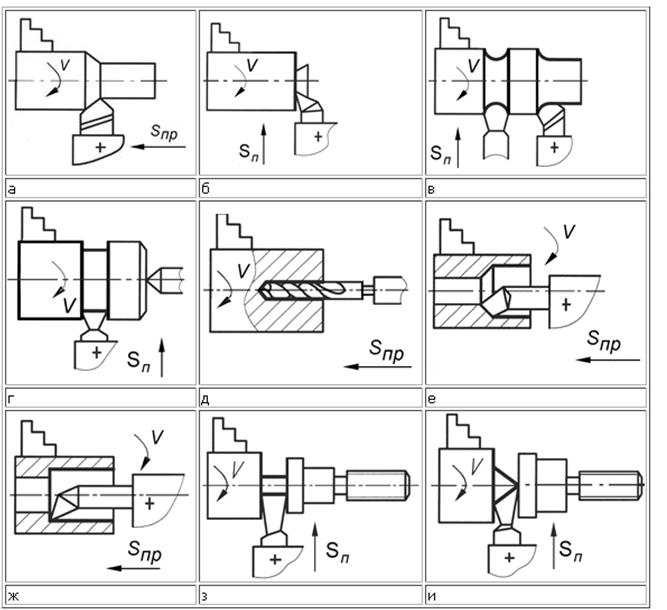

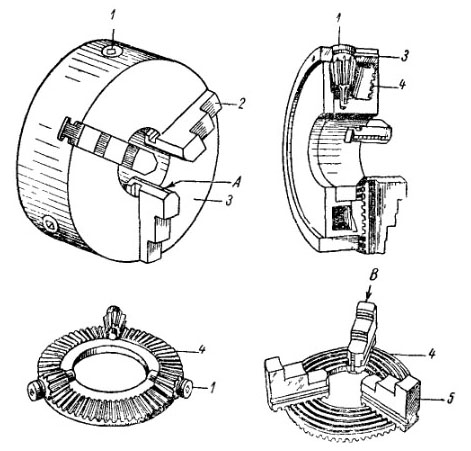

Установка заготовок в патронах

На токарно-винторезных станках для базирования и закрепления заготовок широко используются трехкулачковые самоцентрирующие патроны (рис.2,а), которые применяют для закрепления заготовок при отношении их длины к диаметру l /d 10 для уменьшения деформации заготовки при резании применяют люнеты (рис. 2.и).

Особенно это важно при обработке валов, которые устанавливаются в подшипники, чтобы исключить в процессе работы биение. Недостатком является невысокая жесткость системы. Заготовки валов обычно сначала центруют, а затем обрабатывают с установкой коническими поверхностями торцовых центровых отверстий на центры станка. Передний центр закрепляется в шпинделе, а задний – в пиноли задней бабки.

Поводковые устройства служат для передачи вращения от шпинделя к заготовке, установленной в центрах. Простейшее из них – токарный хомутик. Вращаясь вместе со шпинделем, планшайба увлекает за собой хомутик, а вместе с ним установленную в центрах заготовку.

Установка заготовок в патронах с поджимом задним центром – самый жесткий способ установки, обычно используется при обработке заготовок, у которых отношение длины к диаметру больше 2..3 при черновом точении. При переустановке заготовки для обработки ее с другой стороны точность центрирования теряется.

Многообразие видов поверхностей, обрабатываемых на токарных станках, привело к созданию большого числа конструкций токарных резцов. Главный принцип их классификации – технологическое назначение.

Согласно типовым схемам обработки на универсальных токарно-винторезных станках, обработку наружных цилиндрических поверхностей осуществляют проходными резцами с продольной подачей (рис.3,а); подрезание торцов – подрезными или отогнутыми резцами с поперечной подачей (рис.3,б).

Рис.3. Схемы обработки на токарно-винторезном станке

Обработка наружных цилиндрических поверхностей

Обработка гладких наружных цилиндрических поверхностей производится следующим образом. Сначала определяют слой металла, который необходимо срезать с заготовки для получения деталей требуемой формы, размеров и шероховатости поверхности, затем определяют необходимое количество рабочих ходов и глубину резания, срезаемую за каждый проход.

Выбор режимов резания. Одним из средств достижения высокой производительности труда при токарной обработке является выбор рациональных режимов резания. Режимы резания зависят от обрабатываемого материала и материала резца, от припуска на обработку, допускаемой шероховатости поверхности детали, жесткости заготовки и резца, способа закрепления заготовки и резца, смазочно – охлаждающей жидкости (СОЖ) и других факторов.

Прежде всего, назначают глубину резания, стремясь по возможности срезать весь припуск за один рабочий ход. Если жесткость заготовки недостаточна или требуется высокая точность, то обтачивание выполняют за несколько рабочих ходов. Для чернового рабочего хода глубину резания обычно принимают 2…4 мм, для чистового – 0,5…2 мм. После назначения глубины резания выбирают подачу, которая зависит главным образом от допускаемой шероховатости поверхности готовой детали. Для черновых рабочих ходов принимают подачу 0,3…0,4 мм/об, а для чистовых 0,1…0,2 мм/об. Более точно подачу выбирают с помощью справочника.

Далее определяют допустимую скорость резания. Основным фактором, от которого зависит скорость резания, является стойкость резца, которая характеризуется способностью выдерживать высокую температуру и сопротивляться истиранию режущей части, что в первую очередь зависит от материала рабочей части резца. Скорость резания тоже определяют по справочнику. Зная скорость резания и диаметр заготовки, можно определить частоту вращения шпинделя станка.

Обработка торцовых поверхностей и уступов.

— с подачей по направлению от центра используют при снятии припуска небольшой величины, обычно при чистовой обработке, это позволяет исправить вогнутость торца.

Короткие фасонные поверхности на токарно-винторезных станках обычно обтачивают с поперечной подачей фасонными резцами; длинные фасонные поверхности – проходными резцами с помощью копира – детали, устанавливаемой на станке и благодаря фасонному рабочему профилю изменяющей нужным образом траекторию перемещения инструмента.

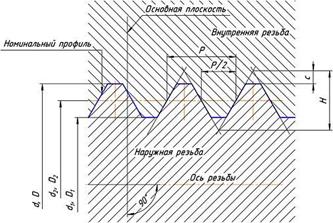

Наружные резьбовые поверхности получают точением резцами (рис3 к), резцовыми головками, гребенками, плашками. Наиболее широко применяется способ нарезания одно- и многозаходных резьб резцами, форма режущих кромок которых определяется профилем нарезаемой резьбы. Этот способ пригоден для нарезания как наружных, так и внутренних резьб. В некоторых случаях для повышения производительности обработки за счет уменьшения числа рабочих ходов в качестве режущего инструмента используют резьбонарезные гребенки. Для нарезания наружной резьбы на винтах, болтах, шпильках и других подобных деталях применяют плашки; при этом участок детали, на котором нарезается резьба, должен иметь несколько меньший диаметр, чем наружный диаметр нарезаемой резьбы, что достигается предварительной обработкой. Внутренняя метрическая резьба диаметром до 50 мм может нарезаться метчиками.(рис.3л)

Основные параметры резьбы и единицы измерения:

Схема цилиндрической резьбы

где

высота исходного треугольника резьбы (H);

Принцип работы трехкулачкового патрона

Трехкулачковый самоцентрирующийся патрон

Технические характеристики

Корпус патронного устройства выполняется из высококачественного чугуна специального изготовления.

Технические характеристики стандартного трехкулачкового патронного изделия самоцентрирующегося типа:

Применяя прямые и обратные кулачки, с помощью него можно фиксировать установки различных размеров и диаметров. Прямой кулачок применяют, чтобы закрепить обрабатываемую заготовку за наружную поверхность для вала или внутреннюю поверхность отверстия в заготовке.

Точностные особенности

Так рассматривают и находят точностные характеристики трехкулачковых патронов. При этом для каждой заготовки и каждого диаметра могут быть свои параметры биения, подходящие способы крепления в кулачках.

Устройство и принцип работы

Кулачки устройства плавно и одновременно перемещаются при помощи диска. На одной стороне этого диска выполняются пазы в форме архимедовой спирали, в которых располагаются нижние выступы кулачков. Другая сторона имеет коническое зубчатое колесо, которое сопряжено с тремя другими зубчатыми колесами.

Когда совершается поворот ключом одного из трех колес, диск также поворачивается за счет зубчатого сцепления. Благодаря спирали он перемещает одновременно и последовательно все три кулачка по пазам корпуса патронного механизма. В зависимости от того, в каком направлении происходит вращение диска, кулачки приближаются или удаляются от центра устройства, освобождая или зажимая деталь. Его также используют для повышения износостойкости при помощи закалки

Трехкулачковые патроны самоцентрирующегося вида обладают простой конструкцией и очень хорошим функционалом.

Трехкулачковые патроны

Они являются самыми распространёнными и устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

Есть три типа самоцентрирующихся патронов:

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам.

Спиральные патроны

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

Трёхкулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Они более долговечные по сравнению со спиральными, т.к. имеется возможность закалки и шлифовки зубцов.

Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой.

Являются универсальными и применяются в единичном или мелкосерийном производствах.

Эксцентриковые патроны

Трёхкулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Самозажимной патрон

Такие патроны (иногда называемые быстрозажимными), также иногда имеют в своей конструкции конические элементы, но в основном используют внутреннюю резьбу (она указывается в маркировке изделия).

Принцип действия самозажимного патрона заключается в том, что зажим сверла обеспечивается и поддерживается в ходе вращения самого шпинделя, что особенно полезно в условиях частого использования сверлильного станка. Сверло с коническим хвостовиком того же номера вставляется во втулку, а она — в отверстие корпуса. В результате зажимное кольцо приподнимается, а зажимные шарики входят в отверстия, имеющиеся на внешней поверхности сменной втулки. При опускании кольцевого элемента, шарики размещаются в отверстиях, и обеспечивают зажим приспособления.

Замена сверла в таком случае может производиться без выключения станка. Оператор только приподнимает кольцо, шарики разводятся, и освобождают сменную втулку, которая далее извлекается из приспособления. Впоследствии на её место может быть установлена новая сменная втулка, для чего проделываются те же манипуляции. Обычно комплект поставляется с несколькими разрезными втулками, имеющими разные номера конусов Морзе. Можно вставлять несколько деталей одна в одну, увеличивая тем самым количество возможных комбинаций.

Трёхкулачковый сверлильный патрон

Три кулачка размещаются в корпусе под углом, исключающим самоторможение элементов. При вращении ключа, который вставляется в соответствующее отверстие на корпусе, обойма и гайка начинают перемещаться. В результате кулачки отводятся, причём одновременно в радиальном и осевом направлениях. По оси патрона образуется пространство, где помещается хвостовик инструмента. При упоре хвостовика в подпятник ключ проворачивают в противоположном направлении, и сводят кулачки до плотного контакта с конической частью хвостовика. Одновременно производится и осевая ориентация инструмента относительно шпинделя.

Ввиду простоты конструкции и способа регулировки инструмента трёхкулачковые патроны находят преимущественное применение в небольших мастерских, а также в бытовых сверлильных станках.

Недостаток трёхкулачковых патронов – заметный износ кулачков, особенно, если их термообработка выполнена на недостаточную твёрдость.

Кроме описанных конструкций используются и другие разновидности патронов. Например, с целью установки свёрл сравнительно небольшого диаметра используют цанговые патроны. В них фиксация производится при помощи прижима разрезной втулки, где находится сверло, накидной гайкой. Она перемещается по резьбе, которая имеется на корпусе такого патрона, и надёжно прижимает втулку к бурту цилиндрической части корпуса. Цанговые патроны, в отличие от кулачковых, разбираются значительно легче, что облегчает процесс их очистки и ремонта.

Для прецизионных и высокоскоростных сверлильных станков наиболее эффективны патроны, имеющие полый хвостовик. Верхняя часть такого хвостовика снабжена резьбой, а в нижней части предусмотрено отверстие, куда под давлением до 50 атмосфер подаётся СОЖ. Сверлильные патроны серии НЕХА позволяют подавать СОЖ через радиально или коаксиально расположенные отверстия в корпусе. Особенность применения такой оснастки – необходимость в её динамической балансировке, при которой учитываются как крутящие моменты от привода сверлильного станка, так и давление, создаваемое потоком СОЖ.

Токарное дело

Трехкулачковые самоцентрирующие патроны

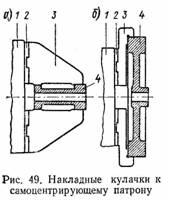

Для закрепления некоторых деталей,

например длинных или, наоборот,

коротких, но больших диаметров,

могут быть очень полезны специальные

накладные кулачки, подобные

Трехкулачковые самоцентрирующие патроны. Существует несколько типов самоцентрирующих трехкулачковых патронов (с ручным приводом), различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности детали, за которую она закрепляется в патроне, должна совпасть с осью вращения шпинделя станка.

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того, как при вращении большой шестерни первый выступ этого кулачка войдет в спиральную канавку, можно вводить в следующий паз кулачок с цифрой 2, а затем (в последний паз) кулачок с цифрой 3.

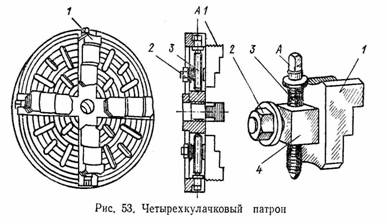

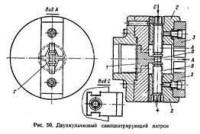

Чертеж четырехкулачкового патрона

При правильной сборке патрона все кулачки, доведенные вращением большой шестерни до центра, должны плотно касаться друг друга. При неправильной сборке патрона коснутся только два кулачка, а третий не будет касаться остальных. В этом случае следует вывести все кулачки и ввести их снова в пазы корпуса патрона, как это было ) сказано выше.

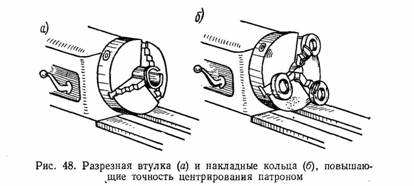

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06—0,12 мм (в зависимости от диаметра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона и положение детали получается неправильным. Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (а).

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком-либо кулачке надо сделать отметки мелом или закернит. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами чугунные кольца (рис. 51, 6). Головки винтов не должны выступать над поверхностью колец. Установив кулачки в положение, близкое к требуемому для закрепления данной детали, делают в кольцах выточку по диаметру детали.

Разрезная втулка (а) и накладные кольца (б), повышающие точность центрирования патроном.

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

Приспособления для закрепления деталей за наружную поверхность

Трехкулачковые самоцентрирующие патроны. Существует несколько типов самоцентрирующих трехкулачковых патронов с ручным приводом, различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности, предназначенной для закрепления детали в патроне, должна совпасть с осью вращения шпинделя станка.

При небольшом диаметре наружной поверхности, за которую деталь закрепляется в патроне, можно использовать и кулачки 2. Кулачки> в этом случае соприкасаются с деталью поверхностями А. Такой способ особенно часто применяется при изготовлении деталей из прутка, пропущенного через отверстие в шпинделе. Кулачки 5 используются иногда для закрепления детали за поверхность отверстия. Они соприкасаются в этом случае с деталью поверхностями В и работают, как говорят, «на разжим».

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того как при

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06—0,12 мм (в зависимости от диа>метра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона (рис. 47) и положение детали получается неправильным.

Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (рис. 48, а).

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком либо кулачке надо сделать отметки мелом или закернить. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

Детали, закрепляемые в трехкулачковом самоцентрирующем патроне. Из сказанного выше вытекает, что деталь, обрабатываемую на токарном станке, следует закреплять в трехкулачковом самоцентрирующем патроне в следующих, случаях:

Длинные детали, закрепленные в трехкулачковом самоцентрирующем патроне, следует поддерживать задним центром.

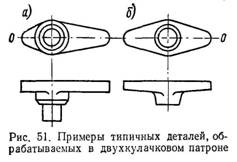

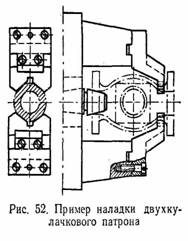

Форма накладных кулачков 3 (рис. 50), изготовленных специально применительно к обработке одной или нескольких деталей, позволяет обеспечить их центрирование при установке и закреплении. Для детали, изображенной на рис. 51, б (симметричной относительно оси 00), накладные кулачки имеют одинаковые вырезы по контуру Г (рис. 50), а второй детали (рис. 51, а) — разные, поскольку одинаковые кулачки не обеспечат симметричной установки такой детали относительно оси ОО.

В двухкулачковых патронах можно в отдельных случаях центрировать и закреплять детали и по цилиндрическим поверхностям.

1) если поверхность, за которую закрепляется и с помощью которой центрируется деталь, имеет нецилиндрическую форму, но симметричную хотя бы относительно одной оси;

2) если поверхность, за которую закрепляется и с помощью которой центрируется деталь, имеет цилиндрическую форму, но кулачки трехкулачкового патрона не имеют доступа к этой поверхности и нужны накладные кулачки специальной формы, например такие, как это показано на рис. 52.

Четырехкулачковые патроны с независимым перемещением кулачков. Кулачки 1 этого патрона (рис. 53) входят своими квадратными выступами 4 в пазы патрона и удерживаются в них гайками 2, которые должны быть затянуты настолько, чтобы кулачки могли перемещаться без излишней и вредной слабины. Для перемещения кулачков служат винты 3 с квадратными головками А, проходящие через выступы кулачков. Эти винты не имеют осевых перемещений, так как они упираются нижним концом в стенку паза, а заплечиком, сделанным вблизи квадратного конца, — в обод патрона. Квадратные головки винтов находятся в углублениях, сделанных в ободе патрона, и не должны выступать над ним (в целях безопасности).

На передней стороне патрона нанесены круговые риски на расстоянии 10—15 мм одна от другой. Пользуясь этими рисками, можно быстро устанавливать все кулачки на одинаковом расстоянии от центра патрона. На рис. 53 кулачки поставлены для закрепления детали за наружную поверхность. В случае необходимости кулачки можно перевернуть и закрепить обрабатываемую деталь за внутреннюю поверхность.

Существенный недостаток четырехкулачковых патронов — длительность проверки положения закрепляемых в них деталей, которая, однако, сокращается по мере накопления опыта.

Проверка установки детали, обрабатываемой в четырехкулачковом патроне. Эта проверка производится по боковой или по торцовой поверхности устанавливаемой детали или по обеим поверхностям.

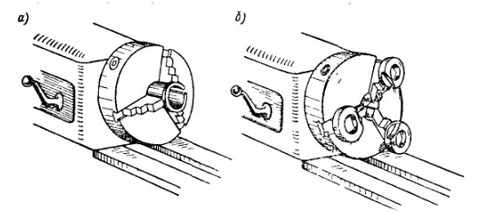

Проверку установки детали, изготовляемой из грубой отливки или поковки, по боковой необработанной поверхности следует производить мелом. Для этого, пользуясь круговыми рисками, грубо устанавливают деталь в патроне и, предварительно закрепив ее, пускают станок в ход на тихих оборотах. Затем подводят к детали кусок мела. Мел обычно берут в правую руку и поддерживают ее для большей устойчивости левой. Руки должны быть расположены относительно детали так, как изображено на рис. 54, а. Ни в коем случае не следует держать руки так, как показано на рис. 54, б, потому что при слишком сильном нажатии на поверхность детали мел может «подхватить», что вызывает нередко повреждение руки. Лучше опереть руку на зажатый в резцедержателе и подведенный к устанавливаемой детали резец.

Мел, коснувшись детали, отметит ту часть поверхности, которая наиболее удалена от оси вращения, и поэтому деталь надо сместить в сторону, противоположную меловой отметке. Для этого останавливают станок, освобождают одни кулачки и поджимают другие. Обрабатываемая деталь смещается в сторону ослабленных кулачков.

После этого станок пускают в ход, снова посредством мела определяют «высокое» место, и т.д. до тех пор, пока мел не будет касаться детали со всех сторон равномерно.

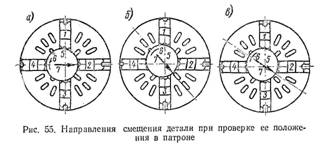

На рис.55 показаны три характерных случая положения меловой риски на боковой поверхности проверяемой детали. На рисунке цифрами 1,2,3,4 обозначены кулачки патрона, 5- обрабатываемая деталь, 6-меловые риски и 7-стрелки, указывающие направление, в которое должна быть смещена деталь.Если риска расположена по рис.55,а, т.е симметрично относительно кулачка 4, необходимо слегка освободить (равномерно) кулачки 1 и 3, несколько больше ослабить кулачок 2, поджать кулачок 4 и снова закрепить кулачки 1 и 3.

При расположении риски точно посередине между двумя кулачками, например между кулачками 4 и 1 (рис. 55, б), для правильной установки детали необходимо одинаково ослабить кулачки 2 и 3 и поджать кулачки 4 и 1.

Когда риска располагается так, как показано на рис. 55, в, следует немного освободить кулачок 3, несколько больше кулачок 2 и после этого закрепить кулачки 1 и 4.

Предварительную проверку установки по боковой поверхности деталей, изготовляемых из более точных заготовок (штамповка, прокат), надо производить также по мелу, но окончательная проверка таких деталей (учитывая малый припуск) осуществляется при помощи рейсмуса. Его устанавливают или на суппорт станка, или на стальную плитку, положенную на станину (рис. 56). Загнутый конец иглы рейсмуса подводят к поверхности проверяемой детали так, чтобы между этой поверхностью и концом иглы был просвет 0,3—0,5 мм. Затем медленно вращают деталь и наблюдают, как изменяется величина этого просвета. Изменяя установку детали (перемещая для этого кулачки патрона, как указано выше), добиваются того, чтобы изменение просвета было возможно меньшим.

После этого закрепляют деталь окончательно.

Заметим в заключение, что при всех указанных выше проверках установки детали при помощи рейсмуса изменение ния детали, закрепленной просвета между его иглой и поверхностью детали наблюдается отчетливее, если сзади иглы держать листок белой бумаги.

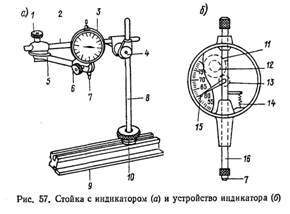

Более точная проверка положения детали по ее обработанной поверхности производится при помощи индикатора. Общий вид и некоторые детали индикатора показаны на рис. 57.

В основании 9 индикатора (рис. 57, а) посредством накатанной гайки 10 закрепляется стойка 8, на которой при помощи зажима 4 удерживается стержень 2. Этот стержень зажимом 1 соединен со стержнем 5, на котором посредством зажима 6 закреплен индикатор 5 с кнопкой 7. Ослабив винты зажимов 1, 4 и 6, а также гайку 10, можно установить индикатор 3 в любом положении. Затем следует закрепить эти зажимы. Кнопка 7 является (рис. 57, б) концом стерженька 16, который проходит через корпус индикатора. На части стерженька, расположенной внутри корпуса, нарезаны зубья, образующие рейку, сцепленную с маленькой шестерней 12. При перемещении стерженька 16 вдоль оси шестерня 12 вращается, и ее вращение через шестерни 11 и 13 передается оси, на которой закреплена стрелка 15. Конец стрелки расположен над шкалой, каждое деление которой соответствует перемещению стерженька 16 на 0,01 мм. Под действием пружинки 14 стерженек 16 отводится вниз и кнопкой 7 прижимается к проверяемой поверхности.

Установив основание индикатора на суппорт станка или плиту, положенную на станину, подводят кнопку индикатора к поверхности проверяемой детали и медленно поворачивают последнюю. При правильном положении детали стрелка индикатора не должна отклоняться от первоначального положения.

Четырехкулачковые патроны, как это показано ниже, находят применение и в других случаях, например, когда у детали обрабатываемая поверхность (наружная или внутренняя) смещена относительно цилиндрической поверхности, используемой для закрепления и т. д.

Уход за патронами. Независимо от конструкции патрона его точность и срок службы зависят от ухода за ним.