на каком газе работает плазморез

Плазменная резка с использованием правильного газа и факела плазмы упрощает жизнь сварщика

Возможность качественной сварки деталей, полученных после плазменной резки, имеет большее значение по сравнению со скоростью резки. Таким образом, одно из основных преимуществ плазмы — скорость — потеряет всю свою привлекательность, если в результате мы будем иметь проблемную сварку деталей.

В плазменной резке многое зависит от дуги, формирующейся между электродом и разрезаемым металлом. Среди многочисленных факторов, влияющих на характеристики дуги, основными являются газ, превращаемый дугой в струю плазмы, вещество, охлаждающее форсунки, а также сам поток газа или жидкости, превращаемые в плазму.

Высококачественный рез характеризуется небольшим углом скоса кромки, отсутствием шлака, заусенцев, минимальной зоной термического влияния, гладкой поверхностью. На степень гладкости реза влияет стабильность горения плазменной дуги, конструкция факела плазмы, а также точность стола для плазменного раскроя или робота.

В процессе плазменной резки металла важно подобрать оптимальную скорость резания, что минимизирует количество облоя. Если факел плазмы режет слишком быстро, то угол скоса увеличивается, что в конечном счете приводит к образованию «высокоскоростного» шлака на нижней кромке реза. Этот облой впоследствии сложно удалить. Если же горелка движется слишком медленно, образуется пористый и толстый слой «низкоскоростного» облоя, который легче удаляется. Однако при низкой скорости возрастает температура и, соответственно, увеличивается зона термического влияния. Помимо этого возникает закругление верхнего реза.

Любой неаккуратный или загрязненный химически рез — это проблема для сварщика. Для того, чтобы гарантировать целостность шва, сварщику, возможно, придется прибегнуть к таким процедурам, как шлифовка, использование альтернативного сварочного наполнителя, изменение скорости сварки. Обширная шлифовка подготавливает поверхность к процессу сварки плавящимся электродом. Без такой шлифовки режим переноса металла может быть проблематичным: сварочный шов слишком быстро застывает, и на него могут попасть загрязнители, например, азот.

Выбор рабочего газа для плазменной резки

В 70-е годы при плазменной резке плит из углеродистой стали предпочитали использовать не кислород, а водно-азотную смесь из-за ее надежности и широких возможностей. В принципе, таким способом можно было порезать любой металл, и этот метод был лучшим в то время. При этом загрязнение азотом поверхности реза, которое негативно сказывается на последующей сварке, считали всего лишь следствием увеличения скорости резания.

Однако, время, потраченное на тщательную подготовку к процессу сварки, может легко превзойти время, сэкономленное за счет высокой скорости плазменной резки металла. Если в результате нельзя качественно сварить швы, скорость резания не имеет значения. Вместе с тем, к настоящему моменту случились настолько значительные подвижки в использовании кислорода при плазменной сварке, что в настоящее время этот газ является фактически безальтернативным при работе с углеродистой сталью.

Углеродистая сталь: почему кислород лучше

При плазменной резке углеродистой стали азотом, азот абсорбируется на резе металла, при использовании кислорода — абсорбируется кислород. Азот, однако, является химически менее активным, чем кислород. Кислород эффективнее вступает в реакцию с кремнием, алюминием, марганцем, попадая в зону, наполнитель, защитный газ или флюсы. Азот с большей вероятностью остается в зоне сварки, что может привести к образованию островков нитридов в виде кристаллических зерен, из-за чего поверхность впоследствии нужно механически обрабатывать и шлифовать.

Плазменная резка с подачей магистрального воздуха может еще негативнее сказаться на сварочном процессе. Согласно исследованиям, в раскаленной плазменной дуге между молекулами кислорода и азота происходит синергия (взаимное усиление действия). Установлено, что в процессе воздушно-плазменной резки азот активнее поглощается поверхностью реза, что уменьшает содержание железа в стали в зоне термического влияния. Потенциально, это приводит к образованию трещин на резе и хрупкости материала. Деньги, сэкономленные благодаря применению воздушно-плазменной резки, не идут в сравнение с тем дополнительным временем, которое придется потратить на подготовку поверхности реза к сварке. Из-за неоднородной поверхности реза могут измениться механические свойства сварных соединений.

Кислородно-плазменная резка углеродистой стали — это гарантированно высокое качество: выше скорость, меньший скос кромки (прямоугольность срезов), более гладкий рез, меньше облоя, менее обширная зона термического влияния, более приспособленная поверхность для последующей сварки, что минимизирует возможные дефекты.

Вдобавок к значительному сокращению количества нитридов (соединений азота) на поверхности кислород также уменьшает объем шлака, который образуется при резке. В процессе работы с углеродистой сталью кислород вступает в экзотермическую реакцию с железом в жидком металле, образуя оксид железа. Во время реакции выделяется дополнительная энергия, благодаря которой жидкий металл нагревается и становится менее вязким.

Когда работает азот?

Это вовсе не означает, что плазменная резка азотом не применима ни в каких случаях. Металлы, в которых не содержится железо, например, алюминий и нереактивные сплавы, такие как нержавеющая сталь, не используются в процессе кислородно-плазменной резки. В случае с алюминием, кислород приводит к образованию слаболетучих оксидов на резе.

Плазменная резка этих металлов основывается исключительно на передачи тепла от плазменной дуги рабочему материалу. Из-за высокой теплопроводности с этими металлами эффективно работают аргоно-водородные газовые соединения. Высокая теплопроводность обеспечивает лучший нагрев металла от дуги. Широко используемый рабочий газ — смесь аргона и водорода — содержит 35% водорода. Для того, чтобы сократить количество тепла, передаваемого материалу, смесь может содержать низкий процент водорода, вплоть до 5% от общего объема.

Из-за теплопроводности аргоно-водородной смеси дуга отдает большее количество тепла, что заставляет плазменную дугу увеличивать внутреннюю температуру для сохранения энергии. Естественно, для такой дуги требуется больший объем энергии.

Вместе с тем аргон-водород не единственная альтернатива для резки алюминия и нержавеющей стали. Правильная конструкция горелки, впрыск водно-азотной смеси (более дешевой, чем остальные) — эти факторы играют существенную роль в качественной резке алюминия и нержавеющей стали, и в последующих сварочных работах.

Вокруг столба плазменной дуги, выходящей через сопло, создается водный экран. Пар, образующийся при этом, предохраняет плазменную дугу от атмосферного воздействия и охлаждает периметр дуги. Это сокращает ее диаметр и концентрирует энергию внутри дуги. Раскаленное внутреннее ядро дуги эффективно сжижает и «выгоняет» расплавленный метал из основания реза.

Недавно были проведены тесты с нержавеющей сталью (для обработки нержавеющей стали рекомендуем вальцы Isitan) и алюминием. Материалы резали при помощи водно-азотной смеси (N2/H2O), затем сварили (без использования наполнителя) при помощи дуги с вольфрамовым электродом. Затем сварочные соединения подверглись механическим и металлургическим тестам, включая растяжение и сгибание. Содержание азота в сварных швах устанавливалось при помощи сканнеров — методом звукового воздействия на металл шва. Фактически оказалось, что в поверхностях резов нет азота.

Есть две вещи в плазменной бескислородной азотной резке, которые важны для создания гладких резов. Первое — высокая скорость, второе — край такой плазменной дуги относительно прохладный из-за охлаждающего водного экрана. Это значительно уменьшает зону термического влияния на обрабатываемом металле.

Чем больше плотность, тем лучше резка

Основная задача в плазменной резке, как и в лазерной, — достичь максимальной концентрации энергии, чтобы разрезать металл. Традиционно во всех плазменных работах сжатие и стабилизация дуги достигается благодаря маленькому диаметру сопла в сочетании с циркуляцией газа, формирующего плазменную дугу. Дальнейшее сжатие дуги возможно при использовании водной завесы.

Есть и другие методы сжатия и стабилизации дуги, например, использование сопла из материалов с высокой теплопроводностью, чтобы снижать температуру, исходящую от сжатой дуги, и убрать интенсивные магнитные поля. В настоящее время, однако, стоимость таких систем значительно превзошла бы выгоды — скорость и качество резки.

В использовании высококачественных плазмотронов есть неоспоримые плюсы, особенно для плит металла толщиной 0.63 мм и более. При правильной газовой смеси и конструкции факела плазмотрон значительно облегчает сварщику жизнь.

Статья предоставлена компанией МОССклад, поставляющей аппараты плазменной резки, листогибы, зиг-машины, гильотины и другой металлообрабатывающее оборудование (на правах рекламы)

Добавлено 28.01.2010; просмотров: 5268

Новые статьи раздела Рекламные статьи и обзоры

Газы для резки

4.1 Определение плазменных газов

Это название относится ко всем газам и газовым смесям, которые могут быть использованы для создания плазмы, а также для самого процесса резки. К плазменной дуге имеют отношение два основных этапа: этап зажигания и этап резки. Таким образом, плазменный газ делится на газ зажигания и газ резки, которые могут отличаться как по типу, так и по объёмному расходу.

Этот газ используется для зажигания плазменной дуги. От него зависит облегчение процесса зажигания и/или продление срока службы электрода.

Этот газ требуется для резки изделия плазменной дугой. От него зависит достижение оптимального качества реза при работе с различными материалами.

Вторичный газ – газ, образующий завихрения – вспомогательный газ

Этот газ охватывает плазменную струю, тем самым, охлаждая и обжимая её. Таким образом, он повышает качество кромок реза и защищает сопло при прожигании изделия и выполнении резки под водой.

4.2 Влияние плазменных газов на качество процесса плазменной резки

От того, какой плазменный газ используется, в наибольшей степени зависит качество и экономическая эффективность процесса плазменной резки. Разные материалы и разные толщины материалов требуют различных сред для создания плазмы. Эти среды могут быть газами, газовыми смесями и водой. В следующем разделе определяются критерии выбора, основное внимание уделяется газам.

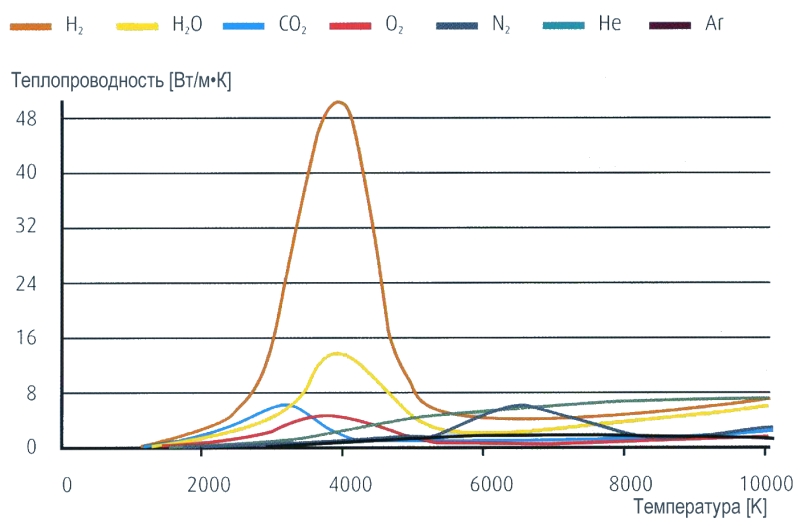

Чтобы исключить необходимость дальнейшей обработки после плазменной резки, для данного материала следует подбирать подходящий плазменный газ. При выборе газа должны рассматриваться физические и механические свойства газов. Для достижения высокой скорости резки и хорошего качества кромки реза, плазменная струя должна содержать большое количество энергии, а также обладать хорошей теплопроводностью, чтобы передавать тепло металлу, а также иметь высокую кинетическую энергию.

Химические свойства: восстановительная активность, нейтральность, окислительная активность, очень сильно влияют на форму кромок реза и, таким образом, на все последующие издержки, связанные с завершающими операциями. Поскольку плазменный газ взаимодействует с расплавленным металлом, он также может в значительной мере влиять на качество кромок реза.

Влиянию подвержены следующие показатели качества:

• закругление верхней кромки

При выборе плазменного газа всегда следует принимать во внимание следующие физические свойства:

• энергия ионизации одноатомного газа

• энергия диссоциации многоатомного газа

• атомная масса и молекулярная масса

В табл. 3 представлено сопоставление основных физических свойств газов, которые обычно используются для плазменной резки.

Таблица 3: Сопоставление основных физических свойств газов, использующихся для плазменной резки

Воздух

Энергия ионизации [эВ]

Энергия диссоциации [эВ]

Атомная масса [атомная единица массы]

Теплопроводность при 0°С [Вт/м·К]

4.3 Выбор плазменного газа, исходя из материала и используемого метода

Обычно инертные и активные газы, а также их смеси подходят для использования в качестве плазменных газов. Соответствие газов для плазменной резки в отношении их обозначения, точности смешивания и чистоты устанавливается стандартом DIN EN 439.

В качестве плазменных газов можно использовать аргон, водород, азот, кислород, смеси этих газов и воздух. Что касается их преимуществ или недостатков, ни один из описанных ниже плазменных газов не является оптимальной плазменной средой. По этой причине в большинстве случаев используется смесь этих газов. Перед тем как использовать определённую смесь газов, следует проконсультироваться у производителя, подходит ли такая смесь для данной системы. Если смеси не подходят, то это может привести к уменьшению срока службы расходных деталей или к повреждению или поломке резака.

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи.

При низкой энергии ионизации, которая составляет 15,76 эВ, аргон достаточно легко можно ионизировать. По этой причине чистый аргон часто применяется для зажигания плазменной дуги. После того как плазменная дуга прямого действия зажигается, подаётся тот газ, который является собственно плазменным, и, таким образом, начинается процесс резки. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

По сравнению с аргоном, водород имеет очень маленькую атомную массу (1) и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Диссоциация водорода начинается при температуре 2 000 К и прекращается полностью при 6 000 К. Полная ионизация водорода имеет место при температурах около 25 000 К. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Когда дуга достигает поверхности материала, происходит рекомбинация заряженных частиц, которые отдают энергию в виде тепла рекомбинации, повышая температуру расплавленного материала. Вязкие оксиды хрома и алюминия при добавлении водорода восстанавливаются, что делает расплав более текучим. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей (большое содержание энергии и энтальпия) совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию (атомная масса), а также достаточное количество тепловой энергии разрезаемому материалу.

Смеси аргона и водорода

Смеси аргона и водорода часто применяются для резки высоколегированных сталей и алюминия. Добавив всего несколько процентов водорода к аргону, можно добиться значительного улучшения в отношении скорости резания и качества кромки реза. Кроме того, восстанавливающий эффект водорода обеспечивает гладкость и отсутствие окисленного металла на поверхностях реза. Такие смеси часто применяют для резки листов, имеющих толщину до 150 мм.

Часть водорода доходит до 35% по объёму и зависит от толщины материала. Дальнейшее повышение процентного содержания водорода не даёт значительного увеличения скорости резки. Содержание водорода, превышающее 40% по объёму, может стать причиной неровностей на поверхностях реза и увеличения образования грата на нижней кромке изделия.

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Имея атомную массу 14, азот значительно превосходит водород, однако ощутимо уступает аргону. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Смеси азота и водорода

Смеси азота и водорода часто используются для резки высоколегированных сталей и алюминия. Они позволяют выполнять резы с параллельными кромками при значительно более высоких скоростях резки, чем в случае аргона. Окисление на поверхностях реза также меньше, чем когда применяется чистый азот. Такие смеси, имеющие название «формирующие газы», содержат до 20% водорода.

Смеси аргона с водородом и азотом

Смеси аргона с водородом и азотом используются для резки высоколегированных сталей и алюминия. Они обеспечивают хорошее качество кромок реза и в меньшей степени формируют грат по сравнению со смесями аргона и водорода. Большинство смесей, которые обычно используются, состоят на 50 – 60% из аргона, и на 40 – 50% из азота и водорода. Процентное содержание азота обычно составляет 30%. Количество водорода зависит от толщины изделия: чем толще материал, тем больше следует использовать водорода. Добавляя азот в смесь аргона и водорода при резке высоколегированных и конструкционных сталей, можно получить кромки без грата, а также добиться большой скорости резки.

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Благодаря высокой скорости резки ширина зоны, подверженной воздействию тепла очень мала, поэтому механические свойства разрезаемого металла не ухудшаются. Высокая скорость резки объясняется протеканием химической реакции кислорода с материалом изделия.

Углекислый газ обычно не используется в качестве плазменного газа для плазменной резки. В редких случаях его используют как вторичный или охлаждающий газ.

Основными составляющими воздуха являются азот (объёмное содержание 78,18%) и кислород (объёмное содержание 20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими.

Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры. При резке алюминия кромки реза могут изменить свой цвет. Вода (пар)

При определённой температуре вода распадается на водород и кислород. Если добавляется большее количество энергии, вода подвергается диссоциации и ионизации. В случае плазменной резки с впрыскиванием воды и плазменной резки с водяным экраном, часть воды используется для передачи тепла, тогда как другая часть помогает выполнять обжатие плазменной дуги и охлаждать сопло.

| Рисунок 17: Влияние температуры на теплопроводность газа |

|

Таблица 4: Рекомендуемые сочетания газов и их влияние на качество кромки реза

Материал/толщина

Плазменный

газ

Вторичный

газ

Примечание

Конструкционная сталь от 0,5 до 8 мм

Кислород или кислород/ азот или азот

— Допуск неровности сходен с обеспечиваемым лазером

— Гладкие кромки без грата

Конструкционная сталь от 4 до 50 мм

Кислород/азот или воздух или азот

— Допуск неровности до 25 мм сходен с обеспечиваемым лазером

— Гладкие поверхности реза

— До 20 мм без грата

Высоколегированная сталь от 1 до 6 мм

Азот или азот/водород

— Узкий допуск неровности

— Гладкие кромки без грата (1,4301)

Высоколегированная сталь от 5 до 45 мм

Азот или азот/водород

— Узкий допуск неровности

— Гладкие поверхности реза

— До 20 мм без грата (1,4301)

Алюминий от 1 до 6 мм

Азот или азот/водород

— Почти вертикальные резы

— Резы без грата (AlMg3)

Алюминий от 5 до 40 мм

Азот или азот/водород

— Почти вертикальные резы

— До 20 мм без грата

4.4 Подача газа для машин плазменной резки

Машины плазменной резки работают с одним из нескольких отличающихся друг от друга газов. Требуемое давление в линии нагнетания и расход зависят от типа используемого оборудования. Должны неукоснительно соблюдаться условия, определённые производителем. Газ может подаваться в разных формах, например, он может быть в баллоне, в группе баллонов, либо содержаться в баках в сжиженном состоянии.

Форма, в которой подаются нужные газы, газообразное или жидкое состояние, в первую очередь зависит от того, какое количество газов необходимо. Из тех же соображений подбирается размер и тип сосуда для хранения газа. Не следует упускать из виду и экономические факторы, касающиеся конструкции системы подачи газа для плазменной резки. Количество требующейся плазмы и вторичных газов зависит от различных факторов. Оно зависит от диаметра плазменного сопла, давления газа и тока резки, и может быть в пределах от 20 до 100 л/мин. При таких условиях, в зависимости от рассматриваемой работы (работ), для подачи достаточного количества газа может оказаться достаточно и одного газового баллона, а могут потребоваться и стационарные баки. Если потребление газа составляет 200 – 300 м 3 /неделя, газ подаётся в газообразной форме, если же потребное количество больше этой величины, то используется сжиженный газ.

Если расход газа в системе плазменной резки опускается ниже величины, определённой производителем, резак может получить серьёзные повреждения. Для исключения этого первостепенную важность имеет настройка давления на величину, определённую производителем. Необходимо иметь возможность устанавливать давление, по меньшей мере, на 12 бар.

В табл. 5 приведены минимальные требования по чистоте для газов, применяющихся для плазменной резки нелегированных, низколегированных и высоколегированных сталей и алюминия. Несоответствие этим величинам может отрицательно повлиять на качество и экономическую эффективность из-за снижения скорости резки. Примечание: В случаях, когда воздух подаётся от компрессора, а не от баллонов с техническим воздухом, наиболее важным является соблюдение требований, указанных в табл. 5, которые касаются максимального размера частиц, содержания остаточного масла и точки росы, так как повышение содержания масла и влаги может сократить срок службы расходных деталей, а также повысить вероятность поломки резака.

Таблица 5: Требования к чистоте газов, использующихся для плазменной резки