на какую ширину должны быть зачищены кромки элементов сосуда для электрошлаковой сварки

На какую ширину должны быть зачищены кромки элементов сосуда для электрошлаковой сварки

4.8.1. Сварку корпусов и приварку к ним деталей сосудов 1, 2, 3, 4-й групп, а также сварку внутренних устройств, если они относятся к указанным группам, следует проводить аттестованными сварщиками.

4.8.2. Сосуды в зависимости от конструкции и размеров могут быть изготовлены с применением всех видов промышленной сварки, за исключением газовой сварки. Применение газовой сварки допускается только для труб змеевиков в соответствии с требованием п.4.7.3.

4.8.3. Сварку сосудов (сборочных единиц, деталей) следует производить в соответствии с требованиями технических условий на изготовление или технологической документации.

Технологическая документация должна содержать указания по :

технологии сварки материалов, принятых для изготовления сосудов (сборочных единиц, деталей);

применению присадочных материалов;

видам и объему контроля;

предварительному и сопутствующему подогреву;

4.8.4. Прихватка свариваемых сборочных узлов и деталей производится с применением сварочных материалов, указанных в документации, аттестованными сварщиками.

4.8.5. Для предотвращения холодных трещин сварочные работы при изготовлении сосудов (сборочных единиц, деталей) производятся при положительных температурах в закрытых отапливаемых помещениях.

Сварку сосудов (сборочных единиц, деталей) из хромистых, хромомолибденовых и хромованадиевовольфрамовых сталей следует производить с подогревом, режим которого определяется технологическим процессом.

При выполнении сварочных работ на открытой площадке сварщика и место сварки необходимо защищать от непосредственного воздействия дождя, ветра и снега. Температура окружающего воздуха должна быть не ниже указанной в таблице 13.

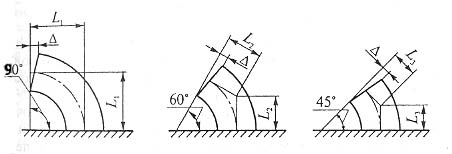

Рис.13. Схема определения размеров L1; L2; L3; дельта отводов в зависимости от угла гиба

Температура окружающего воздуха при сварке сосудов

Температура окружающего воздуха при сварке металла толщиной

Углеродистая сталь с содержанием углерода менее 0,24%, низколегированные марганцовистые и марганцевокремнистые стали и основной слой из этих сталей в двухслойной стали

Ниже 0С до – 20 С сварка без подогрева. При температуре ниже – 20 С сварка с подогревом до 100-200 С

Ниже 0 С до – 20 С* сварка с подогревом до 100-200 С

Углеродистая сталь с содержанием углерода от 0,24 до 0,28 %

Ниже 0 С до – 10 С* сварка без подогрева

Ниже 0 С до – 10 С* сварка с подогревом до 100-200 С

Низколегированные хромомолибденовые стали (марок 12МХ, 12ХМ, 15ХМ) и основной слой этих сталей в двухслойной стали

Ниже 0 С до – 10 С* сварка с подогревом до 250-300 С

Высоколегированные, хромоникельмолибденовые и хромоникелевые стали аустенистого класса и коррозионностойкого слоя из этих сталей в двухслойной стали

Ниже 0 С до – 20 С* сварка без подогрева

* При температуре ниже указанной сварка не допускается.

4.8.6. Форма подготовки кромок должна соответствовать требованиям проекта.

При толщине листового проката более 36 мм зону, прилегающую к кромкам, дополнительно следует контролировать ультразвуковым методом на ширине не менее 50 мм для выявления трещин, расслоений и т.д.

Не допускаются дефекты площадью более 1000 мм 2 при чувствительности контроля Д5Э. На 1 м длины контролируемой кромки допускается не более трех зафиксированных дефектов при минимальном расстоянии между ними 100 мм.

В случае обнаружения недопустимых дефектов исправления производятся в установленном порядке.

4.8.7. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполнявшего эти швы.

У продольных швов клеймо следует располагать в начале и в конце шва на расстоянии 100 мм от кольцевого шва. На обечайке с продольным швом длиной менее 400 мм допускается ставить одно клеймо. Для кольцевого шва клеймо выбивается в месте пересечения кольцевого шва с продольным и далее через каждые 2 м, но при этом должно быть не менее двух клейм на каждом шве. На кольцевой шов сосуда диаметром не более 700 мм допускается ставить одно клеймо. Клеймение продольных и кольцевых швов сосудов с толщиной стенки менее 4 мм допускается производить электрографом или несмываемой краской.

Место клеймения заключается в хорошо видимую рамку, выполняемую несмываемой краской.

4.8.8. Допускается вместо клеймения сварных швов прилагать к паспорту сосуда схему расположения швов с указанием и росписью исполнителей.

4.8.9. Устранение дефектов в сварных швах следует производить в установленном порядке.

На какую ширину должны быть зачищены кромки элементов сосуда для электрошлаковой сварки

СВАРКА СТАЛЕЙ ЭЛЕКТРОШЛАКОВАЯ

Требования к технологическому процессу

Electroslag welding of steels. Requirements for technological process

Дата введения 2002-01-01

1 РАЗРАБОТАН Институтом электросварки им. Е.О.Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11 от 23.04.97)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 22 января 2001 г. N 26-ст межгосударственный стандарт ГОСТ 30482-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

1 Область применения

Стандарт не распространяется на электрошлаковую сварку пластинчатым электродом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 380-94* Сталь углеродистая обыкновенного качества. Марки

ГОСТ 859-78* Медь. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2226-88 (ИСО 6590-1-83, ИСО 7023-83) Мешки бумажные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 26131-84 Поковки из жаропрочных и жаростойких сплавов. Общие технические условия

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 входной карман: Устройство для обеспечения начала процесса сварки при ЭШС.

3.2 выводные планки: Устройство для обеспечения вывода шлаковой ванны при завершении ЭШС шва.

3.3 плавящийся мундштук: Устройство для токоподвода и направления подачи электродной проволоки; плавится одновременно с проволокой при ЭШС.

3.4 подкарманник: Устройство, удерживающее флюс для подстраховки кармана от прогорания при начале ЭШС кольцевого шва.

3.5 сварка с колебаниями электрода: Сварка с возвратно-поступательными перемещениями электрода в зазоре по толщине шва.

3.6 сухой вылет электрода: Длина электрода от нижнего торца токоподводящего мундштука до зеркала шлаковой ванны.

3.7 формирующее устройство: Устройство, обеспечивающее формирование внешней поверхности шва и удерживающее от вытекания расплавленный шлак и металл при ЭШС.

3.8 шлаковая ванна: Объем расплавленного флюса при ЭШС, ограниченный свариваемыми кромками заготовок и формирующими устройствами.

4 Обозначения

В настоящем стандарте приняты следующие обозначения:

— толщина стенок свариваемого металла заготовок, мм;

— расчетный завариваемый зазор между свариваемыми кромками заготовок, мм

— ширина завариваемого зазора между заготовками, мм;

— скорость подачи электродной проволоки, м/ч;

— скорость сварки, м/ч;

— напряжение сварочного тока на электродных проволоках, В;

— сила сварочного тока, А;

— глубина шлаковой ванны, мм;

— сухой вылет электрода, мм;

— количество электродных проволок, шт.;

— расстояние между электродами, мм;

— суммарная площадь поперечного сечения электродных проволок,

— площадь завариваемого зазора,

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА СТАЛЕЙ

ЭЛЕКТРОШЛАКОВАЯ

Требования

к технологическому процессу

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23.04.97)

За принятие проголосовали:

| Наименование государства |

| Толщина свариваемого металла |

| Углеродный эквивалент |

| Толщина свариваемого металла |

| Расстояние между электродами в мундштуке |

следует вести ЭШС с предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах вычисляют по формуле

следует вести ЭШС с предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах вычисляют по формуле