на какую возможную неисправность указывает изгиб заднего болта крепления клина тягового хомута сдо

Неисправности автосцепного устройства и требования к нему в эксплуатации

Неисправности автосцепного устройства и требования к нему в эксплуатации

Характерные неисправности автосцепного устройства

В процессе эксплуатации в узлах автосцепного устройства вагонов возникают износы и различные повреждения отдельных деталей. Все дефекты должны быть своевременно выявлены и устранены, так как в пути следования любой из них может быть причиной саморасцепа автосцепок, обрыва поезда, падения деталей на путь.

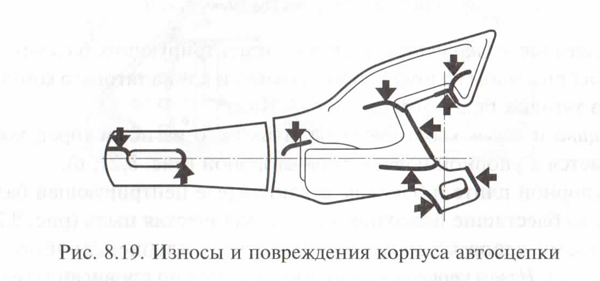

Трещины в корпусе автосцепки в указанных на рис. 8.19 местах не допускаются. Признаками трещин могут быть заусенцы, ржавчина, разрыв слоя краски, валик пыли или льда.

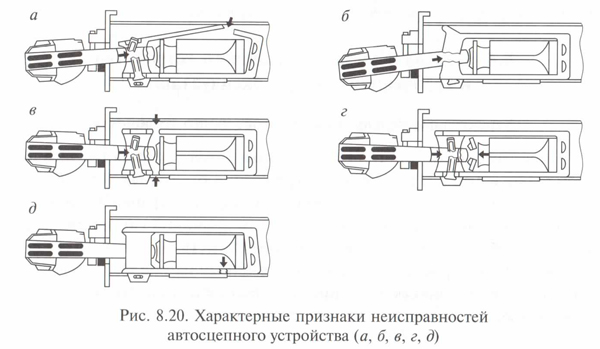

Провисание автосцепки более 10 мм происходит вследствие излома клина тягового хомута, разрыва соединительных планок или верхней тяговой полосы хомута (рис. 8.20, а, б).

Расстояние А (рис. 8.20, в) от упора головы автосцепки до ударной розетки (длина выступающей части 185 мм), составляющее более 90 мм или менее 60 мм, а для укороченных ударных розеток с длиной выступающей части 130 мм — более 150 мм или менее 110 мм, позволяет выявить изломы клина тягового хомута, упорной плиты.

Разрывы тяговых полос хомута, потерю упругих свойств поглощающих аппаратов иллюстрирует рис. 8.20, в, г.

Наличие зазора между днищем корпуса поглощающего аппарата и тяговым хомутом указывает на разрыв нижней (рис. 8.20, д) и верхней тяговой полосы.

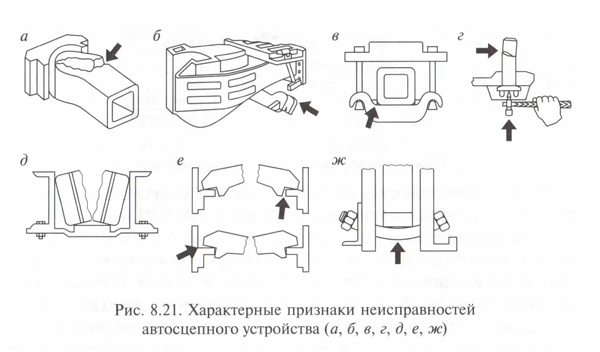

Сброшенные маятниковые подвески с центрирующих балочек могут являться признаком излома упорной плиты и клина тягового хомута или разрыва тяговых полос хомута (рис. 8.21, а).

Трещина и обрыв хвостовика вызывают его изгиб, и торец корпуса прикасается к упорной плите одной стороной (рис. 8.21, б).

На упорной плите и боковом ограничителе центрирующей балочки возможны блестящие поверхности и металлическая пыль (рис. 8.21, в).

Во время удара по изломанному клину слышен двойной звук (рис. 8.21, г). Излом упорной плиты определяется по провисанию ее нижних концов относительно нижней тяговой полосы (рис. 8.21, д). Наличие клинового зазора между упорами и упорной плитой указывает на ее излом (рис. 8.21, е).

Изгиб болтов, поддерживающих клин тягового хомута, позволяет обнаружить разрыв верхней (изгиб переднего болта) или нижней (изгиб заднего болта) тяговой полосы (рис. 8.21, ж).

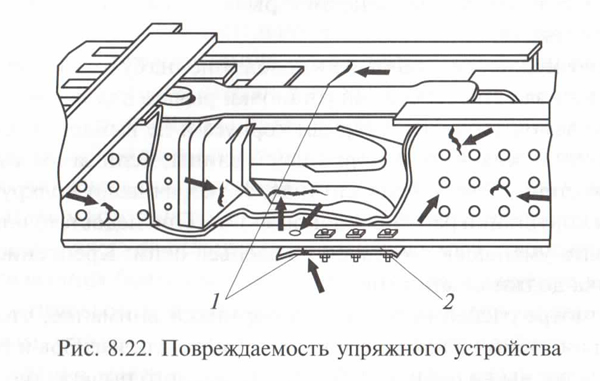

Ослабление крепления и изгиб поддерживающей планки — признак разрыва верхней полосы хомута (рис. 8.22, позиция 1). Зазор между поддерживающей планкой и полкой швеллера — обрыв нижней тяговой полосы или разрушение поглощающего аппарата (рис. 8.22, позиция 2).

Наличие полосы с металлическим блеском на тяговом хомуте или на хвостовике автосцепки около центрирующей балочки размером более 150 мм является признаком неисправного поглощающего аппарата ( на рис. 8.23 показано позицией 1 ).

Следы ударов на упоре головы автосцепки и розетке — поглощающий аппарат потерял упругие свойства (рис. 8.23, позиция 2).

Полоса с металлическим блеском на тяговом хомуте больше нормы 150 мм — неисправен поглощающий аппарат (рис. 8.23, позиция 3).

Конструкция автосцепного устройства такова, что в контуре зацепления сцепленных автосцепок, а также между перемычкой хвостовика автосцепки и клином тягового хомута, упорной плитой, тяговым хомутом имеются зазоры. В новом автосцепном устройстве эти зазоры в сумме составляют примерно 40 мм, а по мере износа деталей зазор в автосцепном устройстве может достигать 100 мм, что вызовет резкие удары между вагонами при их перемещении.

Цепь расцепного привода должна иметь незначительное провисание. Для регулирования цепи автосцепку устанавливают так. Чтобы расстояние корпуса до розетки было (75 + 5) мм, а у восьмиосных вагонов — (120 ± 5) мм. Затем расцепной рычаг ставят на полочку кронштейна (проверка на буфер).

При невозможности установить в положение «на буфер» гайку и контргайку отвинчивают до свободной установки рычага в положение «на буфер». Если замок утопится в карман корпуса и не выйдет за плоскость ударной стенки зева — цепь нормальной длины. Если замок выступает за ударную стенку зева — цепь длинная, ее укорачивают подкручиванием гайки и контргайки регулировочного болта. При недостаточной длине резьбы болта уменьшают количество звеньев цепи. Крепление валика подъемника должно быть типовым.

При осмотре расцепного привода обращают внимание, чтобы державка и кронштейн не имели трещин, изломов или изгибов и были надежно закреплены на вагоне. Рукоятка расцепного рычага должна быть в вертикальном положении, рычаг должен входить в паз кронштейна. При сцепе вагонов с общим грузом рычаги должны быть прикручены к кронштейнам проволокой. У вагонов скоростного поезда ставят предохранитель, который для расцепления вагонов надо повернуть на 180°,

предварительно ослабив гайку его крепления. Излом и трещины не допускаются.

Метод выявления неисправностей автосцепного устройства по внешним признакам

Опыт работы осмотрщика-ремонтника вагонов

ВЧДЭ Карталы А.В. Фалина

Автосцепное устройство является одним из важнейших узлов, от исправного состояния которого зависит безопасное движение поездов. В результате многолетних наблюдений осмотрщик-ремонтник А.В. Фалин установил ряд внешних признаков, по которым можно определить неисправность поглощающего аппарата и тягового хомута.

Излом пружин поглощающего аппарата можно обнаружить по яркому металлическому блеску на нижней и боковой поверхностях хвостовика автосцепки и по блеску на нижней полосе тягового хомута суммарной длиной около 150 мм с обеих сторон поддерживающей планки при выходе автосцепки до 100 мм. Если выход автосцепки более 100 мм и нет вышеуказанных признаков, аппарат исправен, однако, тяговый хомут должен быть тщательно осмотрен. При сжатом состоянии поглощающего аппарата излом пружин можно обнаружить по яркому блеску на нижней и боковой поверхностях хвостовика автосцепки. На нижней полосе тягового хомута со стороны подпятника длина блестящей поверхности должна быть не менее 150 мм. При растянутом состоянии поезда и ударно-тягового устройства яркий металлический блеск на хвостовике автосцепки и такой же блеск на нижней полосе тягового хомута длиной не менее 150 мм со стороны клина автосцепки свидетельствует об изломе пружин. Излом пружин подтверждают следы касания упора автосцепки и ударной розетки.

Просадку пружин можно также определить по внешним признакам. Если у аппарата Ш-1-ТМ пружины просели на 20 мм (поглощающий аппарат и тяговый хомут находятся на поддерживающей планке), то трение тягового хомута о планку уже будет ограниченным, так как пружины оказывают частичное сопротивление. Следовательно, яркий металлический блеск на тяговом хомуте будет по длине не более 40 мм (по 20 мм с обеих сторон поддерживающей планки).

При разрыве корпуса клинья, при сжатом аппарате, не оказывают трения о корпус, поэтому нагрузку воспринимают только пружины.

На ходу поезда из-за постоянного смещения автосцепки на нижней поверхности хвостовика появится металлический блеск от трения о поверхность центрирующей балочки, доходящий до упора корпуса автосцепки, если же пружины исправные, то блеска на тяговом хомуте не будет.

Обнаружить аппарат, потерявший упругость, можно по яркому металлическому блеску на хвостовике автосцепки, доходящему до упора (т.е. по следу постоянного перемещения автосцепки внутрь вагона и обратно). У неисправного поглощающего аппарата такие перемещения практически невозможны.

Механизм автосцепки чаще всего выходит из строя у тех автосцепок, у которых по вышеописанным признакам аппарат теряет упругость, даже частично. Следовательно, при обнаружении яркого металлического блеска на хвостовике автосцепки (именно этот признак свидетельствует о потере упругости аппарата) необходимо тщательно осмотреть механизм автосцепки. В ночное время через отверстие для сигнального отростка замка при освещении фонарем отчетливо видны детали:

— предохранитель от саморасцепа и полочка.

Из-за неисправности этих деталей может произойти саморасцеп автосцепок.

Если есть следы интенсивного трения на хвостовике автосцепки о центрирующую балочку, нужно осмотреть болты, поддерживающие клин тягового хомута. Погнутые болты указывают, что клин тягового хомута изломан. Установить это можно ударом молотка, крючком, щупом либо лучем фонаря.

Металлический блеск на хвостовике автосцепки любого размера с одной стороны (с правой или левой) указывает на разрыв вертикальной соединительной полосы тягового хомута с этой стороны.

Материал подготовила инженер ТО ВЧДЭ Карталы Е.Г. Типанова

СДО для вагонников

Ответы для вагонников на часто встречающиеся вопросы в системе дистанционного образования ОАО«РЖД» (http://sdo.rzd.ru)

Ярлыки

Поиск по блогу

07 апреля 2021

Автосцепное устройство №2

Автосцепное устройство №2

Браковочный размер суммарного зазора между передним упором и упорной плитой и задним упором и корпусом эластомерного поглощающего аппарата, по п.3.6.7 инструкции осмотрщиков

⇒ Более 50 мм

В каких случаях проверяется расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении

⇒ У хвостового и головного вагона

В каком месте измеряется высота автосцепки

⇒ В месте выхода хвостовика автосцепки из ударной розетки

Высота оси автосцепки над уровнем верха головок рельсов у порожних грузовых вагонов

⇒ Не менее 980 мм

Высота оси автосцепки над уровнем верха головок рельсов у порожних рефрижераторных вагонов

⇒ Не менее 1000 мм

Высота оси автосцепки над уровнем верха головок рельсов у восьмиосных вагонов

⇒ 990-1080 мм

Высота оси автосцепки над уровнем верха головок рельсов у груженых 4 осных вагонов

⇒ Не менее 950 мм

Допустимая величина провисания автосцепки

⇒ Не более 10 мм

Допускается задир автосцепки не более

⇒ 3 мм

Для соединения какого поглощающего аппарата с хвостовиком автосцепки применяется клин без заплечиков у

⇒ Ш-6-ТО-4

Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки

⇒ Допускается не менее 25 мм

Исправность действия механизма автосцепки и износы деталей автосцепки проверяются

⇒ Шаблоном № 873

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Неправильно установленными маятниковые подвески считаются если они установлены:

⇒ Широкими головками вниз

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Свободный ход замка в сцепленных автосцепках должен быть :

⇒ Не более 20мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки (у вагонов с жёсткой опорой центрирующего прибора) в эксплуатации должен быть :

⇒ Не менее 25 мм

Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки старой конструкции (185мм) в эксплуатации допускается:

⇒ 60-90мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки укороченного типа (130мм) в эксплуатации допускается:

⇒ 110-150мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки у 8-ми осных вагонов в эксплуатации допускается:

⇒ 100-140мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Трещина планки поддерживающей тяговый хомут в эксплуатации допускается:

⇒ Не допускается

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Запрещается постановка в поезда и следование в них вагонов у которых:

⇒ Трещина центрирующей балочки

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Потеря поглощающим аппаратом упругих свойств определяется по:

⇒ Наличию зазора между упорными угольниками и упорной плитой или корпусом аппарата

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Минимальная высота автосцепки над уровнем головок рельсов у пассажирского вагона в эксплуатации допускается не менее:

⇒ 980мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Максимальная высота автосцепки над уровнем головок рельсов у порожнего пассажирского вагона в эксплуатации допускается не более:

⇒ 1080мм

Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Максимальная высота автосцепки над уровнем головок рельсов у локомотива в эксплуатации допускается не более:

⇒ 1080мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Минимальная высота автосцепки над уровнем головок рельсов у локомотива в эксплуатации допускается не более:

⇒ 980мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Минимальная высота автосцепки над уровнем головок рельсов у загруженного грузового вагона в эксплуатации допускается не менее:

⇒ 950мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Суммарный зазор между упорными угольниками и упорной плитой или корпусом поглощающего аппарата (при аппаратах серии АПЭ; 73ZW; РТ-120; ПМКП-110) допускаемый в эксплуатации?

⇒ Не более 5мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок вагонов допускаемую в эксплуатации

⇒ Не более 100мм

Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок локомотива и первого гружёного грузового вагона допускаемую в эксплуатации :

⇒ 110мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок локомотива и первого вагона пассажирского поезда допускаемую в эксплуатации :

⇒ 100мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Ломиком Гладуна проверяют?

⇒ Исправность предохранителя от саморасцепа

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки у подвижного состава с нестандартными розетками:

⇒ 100-140мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок смежных вагонов в пассажирских поездах (до 120км/ч) допускаемую в эксплуатации :

⇒ 70мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.3) При выявлении вагона с суммарным зазором между упорами, упорной плитой и эластомерным поглощающим аппаратом более 50мм :

⇒ Отцепить такой вагон для замены на аппарат аналогичного класса

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.3) При выявлении у гружёного вагона оборудованного эластомерным поглощающим аппаратом суммарного зазора 40мм между передним упором и упорной плитой и между задним упором и поглощающим аппаратом, такой вагон:

⇒ Отправить вагон до станции выгрузки

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.7) При проверке исправности предохранителя от саморасцепа шаблоном №873 он считается исправным если свободный ход замка составляет :

⇒ 7-20мм

Как проверить исправность противовеса замкодержателя

⇒ Ввести ломик в пространство между ударными поверхностями автосцепок

К не расцеплению автосцепок может привести

⇒ Излом узкого пальца подъемника

Клин тягового хомута изготовлен из стали

⇒ 38ХС

Корпус автосцепки изготовлен из стали

⇒ 20ГЛ

На какой позиции 12-ти позиционного осмотра контролируется клин тягового хомута и его крепление

⇒ На 2-ой позиции

Наиболее вероятной зоной появления трещин корпуса автосцепки является

⇒ Место перехода от головки к хвостовику

Ответственным за правильное сцепление автосцепок локомотива и первого вагона поезда является

⇒ Машинист локомотива

Отличительной особенностью поглощающего аппарата АПМ-120-Т1 от пружинно-фрикционных аппаратов является

⇒ Использование пакета упругих элементов вместо пружин

Признаком излома клина тягового хомута может быть

⇒ Увеличенный выход автосцепки

Рабочий ход аппарата Ш-6-ТО-4

⇒ 120 мм

Разница между высотами автосцепок по обоим концам вагона

⇒ 25 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью не более 120 км/ч допускается

⇒ Не более 70 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью более 120 км/ч допускается

⇒ Не более 50 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым вагоном в пассажирском допускается

⇒ Не более 100 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым груженым вагоном допускается

⇒ Не более 110 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в грузовом поезде допускается

⇒ Не более 100 мм

Расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении

⇒ Не менее 2 мм и не более 8 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки длиной 130 мм

⇒ 110-150 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки длиной 185 мм

⇒ 60-90 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки у 8 осных вагонов

⇒ 100-140 мм

Свободный ход замка

⇒ 7-20

С какой целью ставится двойная цепочка расцепного привода

⇒ Для предупреждения падения автосцепки на путь в случае ее обрыва

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.11 что делают при ремонте с деталями автосцепного устройства, указанными в приложении №3 или не имеющие читаемой маркировки предприятия изготовителя

⇒ Неремонтируют

⇒ Сдают в металлолом

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.5. для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра:

⇒ Полный осмотр

⇒ Наружный осмотр

⇒ Проверка автосцепного устройства при техническом обслуживании подвижного состава

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каких случаях проверяют автосцепное устройство

⇒ В других случаях, установленных организационно-распорядительными документами владельца инфраструктуры

⇒ При подготовке вагонов под погрузку

⇒ При техническом обслуживании во время осмотра вагонов в составах на пунктах технического обслуживания

⇒ При техническом обслуживании локомотивов ТО-2, ТО-3

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каких случаях производится регламентный осмотр эластомерных поглощающих аппаратов

⇒ При деповском ремонте подвижного состава

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. при каких видах работ осуществляется наружный осмотр автосцепного устройства

⇒ При текущем отцепочном ремонте вагонов

⇒ При единой технической ревизии пассажирских вагонов

⇒ При промывочном ремонте паровозов

⇒ При текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каком случае производится регламентный осмотр эластомерного поглощающего аппарата (РО), на какой части вагона указывается срок очередного осмотра, очередность РО

⇒ В соответсвии со сроком очередного РО

⇒ Через 4 года

⇒ При ближайшем плановом ремонте вагона

⇒ На консольной части концевой балки вагона в верхней строке

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каком случае производится ремонт в сервисном центре эластомерного поглощающего аппарата (СР), на какой части вагона указывается срок очередного ремонта, очередность СР

⇒ В соответсвии со сроком очередного СР

⇒ Через 16 лет

⇒ На консольной части концевой балки вагона в нижней строке

⇒ При ближайшем плановом ремонте вагона

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.7 какие работы выполняют при полном осмотре автосцепного устройства

⇒ Направление в КПА или отделение по ремонту автосцепки для проверки и ремонта

⇒ Проверка и ремонт несъемных деталей автосцепного устройства

⇒ Съемка узлов и деталей автосцепного устройства с подвижного состава

⇒ Составление акта на корпус автосцепки

⇒ Составление акта на тяговый хомут

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.7 какие детали автосцепного устройстваотносят к несъемным при полном осмотре

⇒ Задние упоры на хребтовой балке

⇒ Кронштейн расцепного привода

⇒ Передние упоры на хребтовой балке

⇒ Расцепной рычаг расцепного привода

⇒ Ударная розетка

⇒ Фиксирующий кронштейн расцепного привода

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.7 что указывают в акте, который составляют при полном осмотре корпуса и тягового хомута автосцепного устройства

⇒ Год изготовления

⇒ Дату полного осмотра

⇒ Номер детали

⇒ Условный номер предприятия-изготовителя

⇒ Условный номер вагоноремонтного предприятия

⇒ Вид и место ремонта сваркой

⇒ Вид и место ремонта наплавкой

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.8 какие работы выполняют при наружном осмотре и во время технического обслуживания автосцепного устройства

⇒ Освидетельствование узлов и деталей без снятия с подвижного состава

⇒ Снятие неисправных узлов и деталей с заменой их исправными

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.9 какие детали автосцепного устройства подвергают неразрушающему контролю после их снятия с подвижного состава и очистки

⇒ Болты паровозной розетки

⇒ Маятниковые подвески центрирующего прибора

⇒ Клин (валик) тягового хомута

⇒ Корпус автосцепки

⇒ Тяговый хомут

⇒ Стяжной болт поглащающего аппарата после ремонта сваркой

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.2 что делают, в случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов

⇒ Механизм автосцепки разбирают

⇒ Карманы корпуса осматривают

⇒ Карманы корпуса при необходимости очищают

⇒ Неисправные детали заменяют

⇒ После сборки проверяют действие механизма

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.2 что необходимо проверить при наружном осмотре автосцепного устройства

⇒ Высоту продольной оси автосцепки пассажирских вагонов от головок рельсов

⇒ Действие механизма автосцепки

⇒ Зазор между хвостовиком автосцепки и потолком ударной розетки,зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке

⇒ Износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка

⇒ Крепление клина тягового хомута

⇒ Прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору)

⇒ Положение продольной оси автосцепки относительно горизонтали

⇒ Состояние расцепного привода и крепление валика подъемника автосцепки

⇒ Состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов)

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Кронштейн(ограничитель вертикальных перемещений)автосцепки с трещиной в любом месте

⇒ Ограничительный кронштейн автосцепки с износом горизонтальной полки более 5 мм

⇒ Ограничительный кронштейн автосцепки с изгибом горизонтальной полки более 5 мм

⇒ Отсутствие предохранительного крюка у паровозной автосцепки

⇒ Валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р

⇒ Детали автосцепного устройства с трещинами

⇒ Цепь расцепного привода длиной более допустимой

⇒ Цепь расцепного привода длиной менее допустимой

⇒ Разница между высотами автосцепок по обоим концам вагона более 25 мм

⇒ Провисание автосцепки подвижного состава более 10 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Планка, поддерживающая тяговый хомут, укреплена болтами без шплинтов на болтах

⇒ Планка, поддерживающая тяговый хомут, толщиной менее 14 мм

⇒ Планка, поддерживающая тяговый хомут укреплена болтами диаметром менее 22 мм

⇒ Планка, поддерживающая тяговый хомут, укреплена болтами без контргаек

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Ослабление заклепок задних упоров

⇒ Ослабление заклепок передних упоров

⇒ Ослабление заклепок упорных угольников

⇒ Суммарный зазор между передним упором и упорной плитой или корпусом аппарата и задним упором для аппаратов 73ZW,73ZWу,73ZWу2,АПЭ-120-И,АПЭ-90-А,АПЭ-95-УВЗ,РТ-120,ПМК-110 до 6 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Валик подъемника заедает при вращении

⇒ Валик подъемника закреплен нетиповым способом

⇒ Замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм

⇒ Лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм

⇒ Зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика)

⇒ Неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз)

⇒ Нетиповое крепление клина (валика) тягового хомута

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам

⇒ Поглощающий аппарат не прилегает плотно к задним упорам

⇒ Толщина перемычки хвостовика автосцепки, выпускаемой из текущего отцепочного ремонта, менее 48 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Высота оси автосцепки пассажирских вагонов на тележках КВЗ-5,КВЗ-ЦНИИ от головок рельсов более 1080 мм и менее 1010 мм ⇒ Высота оси автосцепки пассажирских вагонов на тележках других типов от головок рельсов более 1080 мм и менее 1000 мм ⇒ Валик подъемника заедает при вращении

⇒ Валик подъемника закреплен нетиповым способом

⇒ Цепь расцепного привода с незаваренными звеньями

⇒ Цепь расцепного привода с надрывами в звеньях

Типовое крепление клина тягового хомута, согласно п.2.3.6.ЦВ-ВНИИЖТ-494

⇒ 2 болта М 20 * 145

Ход поглощающего аппарата 73ZWу

⇒ 120 мм

Ход поглощающего аппарата Ш-6-ТО-4у

⇒ 120 мм

Ход поглощающего аппарата Ш-2-В

⇒ 90 мм

Ход поглощающего аппарата ПМК-110А

⇒ 110 мм

Цепь расцепного привода считается короткой, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна

⇒ Рычаг на полочку не ложится

Цепь расцепного привода считается длинной, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна

⇒ Нижняя часть замка выступает за ударную стенку зева

Шаблоном №873 контролируют

⇒ Толщину замка

Шаблон №940р используют

⇒ При текущем отцепочном ремонте грузовых вагонов

№873 шаблоном проверяется

⇒ Длина малого зуба

Шаблоном №873 проверяется

⇒ Расстояние от ударной стенки зева до тяговой поверхности большого зуба

Что является признаком обрыва верхней полосы тягового хомута

⇒ Ослабление крепления и изгиб поддерживающей планки

Что не может являться признаком излома клина тягового хомута

⇒ Перевернутый валик подъемника