на торце какой стороны оси наносится клеймо номера оси

Знаки и клейма на торцах шеек оси колесных пар

Знаки и клейма на торцах шеек оси колесных пар

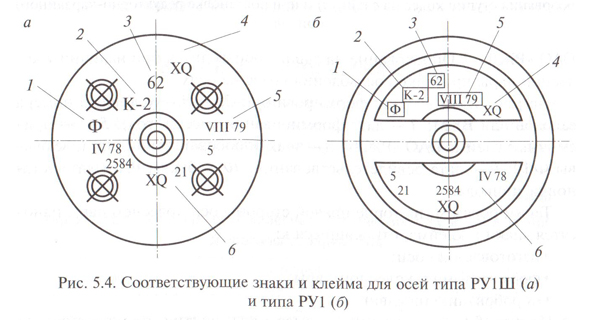

При формировании колесных пар из новых элементов, а также при ремонте со сменой элементов на торце оси с правой стороны наносят соответствующие знаки и клейма (рис. 5.4).

Знаки и клейма, наносимые на торцы шейки правой стороны колесной пары (см.рис. 5.4): 1 — знак формирования; 2— клеймо ОТК; 3 — условный номер предприятия, сформировавшего колесную пару; 4— приемочные клейма ОАО «РЖД»; 5—дата формирования; 6 — клейма, относящиеся к изготовлению оси.

Правой стороной колесной пары и оси считается сторона, на торце которой выбиты знаки и клейма, относящиеся к изготовлению оси.

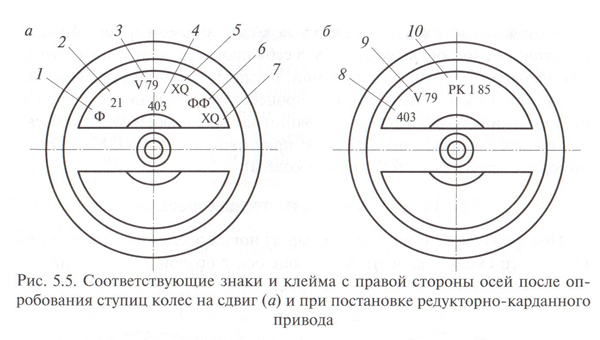

После опробования ступиц колес на сдвиг на торце оси с правой стороны колесной пары наносят знак опробования на сдвиг 6 (рис. 5.5) (две последовательно поставленные буквы ФФ), условный номер завода или ВКМ 4, дату опробования на сдвиг 3, приемочные клейма ОАО «РЖД» 7. Опробование на сдвиг производится при наличии у колесной пары признаков ослабления колес на осях.

На рис. 5.5; 1 — знак формирования; 2, 4, 8 — условные номера заводов или ВКМ; 3 — дата формирования (месяц, год); 5, 7— приемочные клейма ОАО «РЖД»; 6 — знак опробования на сдвиг (две буквы ФФ); 9 — дата освидетельствования; 10 — буквы РК и дата установки привода.

Таким образом, на торце правой стороны оси колесной пары наносятся знаки и клейма, относящиеся к:

• формированию колесной пары;

• опробованию на сдвиг.

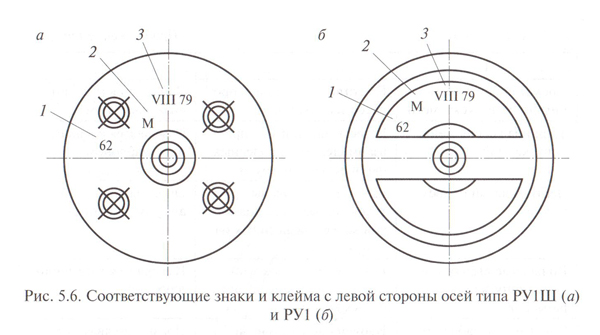

На рис. 5.6: 1 — условный номер предприятия, производившего монтаж буксовых узлов и полное освидетельствование колесной пары; 2 — знак монтажа буксовых узлов; 3 — дата монтажа.

На торце с левой стороны оси колесной пары наносятся знаки и клейма (см.рис.5.6):

• при монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар;

• при полном освидетельствовании колесной пары (полное освидетельствование колесной пары производится при формировании колесных пар и ремонте со сменой элементов, при опробовании ступиц колес на сдвиг, при полной ревизии букс, после схода вагона с рельсов, крушений и аварий поездов и др.).

В Поездку

Все для локомотивной бригады

12. Маркирование и клеймение колесных пар и их составных частей

Колесные пары после формирования, ремонта и освидетельствования подвергают маркировке. Знаки и клейма маркировки должны быть высотой от 6 до 10 мм.

12.1 При формировании, ремонте и освидетельствовании колесных пар применяются следующие знаки и клейма:

12.2 Новые составные части колесных пар, поступающие на предприятия, должны иметь следующие четко обозначенные знаки и клейма (маркировку), предусмотренные стандартами и техническим условиями;

Рис. 24 Знаки маркировки и клейма на черновой оси колесной пары

1 — две последние цифры года изготовления, 2 — номер плавки, 3 —условный номер предприятия — изготовителя 4 — порядковый номер оси, 5 — клейма службы технического контроля предприятия-изготовителя и заказчика.

В соответствии с рисунками 25, 26, 27 в зоне I наносят знаки маркировки и клеймения при изготовлении оси, в зоне II- при формировании колесной пары, в зоне III- при переформировании колесной пары:

Рис. 28 Знаки маркировки и клейма на наружной грани бандажа

На импортных бандажах наносятся следующие знаки: знак фирмы, две последние цифры года изготовления, номер плавки, номер бандажа. При сквозной нумерации плавок (не по годам) год изготовления не наносится. Порядковый номер бандажа отдельными фирмами не наносится.

Рис. 29 Знаки маркировки и клейма на наружном торце ступицы центра

Рис. 30 Знаки маркировки и клейма наружной боковой поверхности обода цельнокатаного колеса

Рис. 31 Знаки маркировки и клейма зубчатого колеса и венца

а) на зубчатом колесе; б) на венце зубчатого колеса:

12.3 При обработке осей и венцов зубчатых колес перенос знаков с необработанной поверхности на торец оси и боковую грань венца производится под контролем ОТК на заводе, а в ремонтных депо — под контролем приемщика локомотивов и МВПС.

Перенос знаков и правильность обработки и состояния осей соответствию технической документации удостоверяется постановкой клейма работника ОТК и представителя заказчика («Серп и молот») с постановкой условного номера, присвоенного предприятию, производившему обработку.

12.4 Новые оси, бандажи, цельнокатаные колеса, центры, венцы и зубчатые колеса, поступающие от заводов-изготовителей без приемочных клейм инспектора-приемщика, а также с неясной маркировкой, браковать с представлением рекламации.

12.5 Клеймение колесных пар могут производить только работники, имеющие право производить освидетельствование колесных пар.

12.7 При полном освидетельствовании колесных пар на левом торце осей ставятся знаки и клейма (рисунок32). Впереди вышеуказанных клейм при смене бандажа дополнительно ставится клеймо «СБ», а при перепрессовке одного из колесных центров (цельнокатаного колеса) — клеймо «ЛД» или «ПД» в зависимости от того, с какой стороны колесной пары перепрессовывался колесный центр.При перепрессовке зубчатого колеса – клеймо «ЛЗД» или «ПЗД» — левого или правого зубчатого колеса.

При сборке колесной пары тепловым методом после распрессовки – клеймо «ЛДТ» или «ПДТ» — левого или правого колесного центра (цельнокатаного колеса), клеймо «ЛЗДТ» или «ПЗДТ» — левого или правого зубчатого колеса.

12.8 После постановки клейм торцы осей с торцовым упором необходимо обработать. Параметр шероховатости поверхности Ra должен быть не более 1,25 мкм.

Запрещается заварка или зачеканка знаков и клейм изготовления на правом торце оси. Они должны сохраняться на все время эксплуатации оси, а клейма формирования (переформирования) колесной пары должны сохраняться до следующего переформирования.

При заполнении всех секторов левого торца оси производится зачистка знаков предыдущих полных освидетельствований или механическая обработка.Далее торец вновь используется для постановки знаков полного освидетельствования колесной пары. Если при этом не производится перепрессовка колесного центра (цельнокатаного колеса) и на торце оси имеются клейма о ранее производившейся перепрессовке, последнее необходимо сохранить до следующей перепрессовки соответствующего центра (цельнокатаногоколеса).

Рис. 32 Знаки и клейма на левом торце оси колесной пары

а) тепловозов с торцевыми упорами качения; б) тепловозов с торцевым упором скольжения; в) электровозов и МВПС на подшипниках качения без торцевого упора;

12.9 При ремонте и освидетельствовании колесных пар в условиях ремонтных депо нигде и никаких клейм ставить не требуется, за исключением ремонтных депо, которые производят полное освидетельствование и ремонт колесных пар со сменой составных частей.

12.10 Колесные пары, не имеющие на осях клейм и знаков завода-изготовителя, или при неясности имеющихся клейм и знаков разрешается эксплуатировать при условии, что на осях имеется знак переформирования. При неясностиили отсутствиизнаков и клейм формирования см. пункт 4.1 таблицы 9.

12.11 Инспекторы-приемщики на заводах клейма «Серп и молот» получают непосредственно от ОАО «РЖД». Остальные знаки и клейма изготавливаются или заказываются непосредственно ремонтными предприятиями и выдаются соответствующим работникам под расписку.

12.12 Каждая выдача знаков и клейм записывается в прошнурованную книгу с указанием даты, наименования пункта, наименования знаков и клейм, фамилии и должности лиц, получивших знаки и клейма. Клейма, знаки и книга их учета хранятся в сейфе или металлическом запираемом ящике.

12.13 Запрещается передача знаков и клейм одного ремонтного предприятия другому, а также выдача их работникам, не имеющим удостоверения на право производства освидетельствования колесных пар.

12.14 Притупившиеся или сломанные знаки и клейма приводятся в полную негодность стачиванием их на наждачном круге и списываются, о чем делается отметка в книге регистрации выдачи знаков и клейм против ранее сделанной записи об их выдаче.

На приведенные в негодность клейма «Серп и молот» составляется акт. Получение от ОАО «РЖД» новых клейм взамен пришедших в негодность производится с обязательным предъявлением указанного акта.

На торце какой стороны оси наносится клеймо номера оси

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОСИ ТРАМВАЙНЫХ ВАГОНОВ

Car axles of tram. Specifications

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

В.И.Кириллов, канд. техн. наук; А.М.Березовский, канд. техн. наук; А.И.Речкалов, канд. техн. наук; В.Я.Френкель; С.П.Павельев, канд. техн. наук; Е.В.Федякина; Н.В.Савицкая; Л.Ф.Коляда; Н.Н.Никулина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.06.90 N 1901

4. Стандарт соответствует международному стандарту ИСО 1005/III-82* в части требований, предъявляемых к осям

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт распространяется на оси с подшипниками качения для пассажирских трамвайных вагонов в исполнении У по ГОСТ 15150, предназначенных для движения на линиях ширимой колеи 1524 и 1435 мм, соответствующих требованиям строительных норм и правил Госстроя СССР.

Требования, указанные в пп.1.1-1.10; 2.1; 2.2; 2.4; 2.6-2.9; 3.1; 3.2; 4.1; 4.2; 4.4; 5.1; 5.2, являются обязательными.

Настоящий стандарт не распространяется на ремонтируемые оси.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Оси должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

1.2. Оси должны быть изготовлены из заготовок по ГОСТ 6143.

1.3. Черновые оси должны быть изготовлены методами ковки, штамповки или винтовой прокатки.

1.4. Отклонения формы окончательно обработанных осей и расположения поверхностей должны соответствовать указанным в таблице.

Суммарное отклонение, мм, не более

Места расположения подшипников

Радиальное биение поверхностей относительно оси центровых отверстий

Посадочные поверхности под ступицы и шестерни

Радиальное биение поверхностей относительно оси центровых отверстий

Занижение диаметров в восьми местах с плавным переходом

Примечание. Конусообразность подступичной части должна быть направлена большим диаметром к середине оси.

1.5. Зазор между галтелью оси и шаблоном не должен быть более 0,4 мм.

1.6. Поверхность окончательно обработанной оси должна быть упрочнена накатыванием роликами по всем цилиндрическим поверхностям и галтелям в соответствии с требованиями нормативно-технической документации на накатывание осей.

1.7. На окончательно обработанной оси не допускаются: черновины, а также волосовины, расположенные на:

цилиндрической части оси на шейке в месте расположения буксового подшипника, если их общее количество более пяти или в любом поперечном сечении их более трех, или длина отдельных волосовин превышает 10 мм;

средней части, если в одном сечении их более трех или длина отдельной волосовины более 50 мм.

Волосовины длиной до 3 мм на всех частях оси, кроме галтелей, при нестрочечном и нескученном их расположении, не учитываются.

1. Расположение волосовин на поверхности оси по ее образующей считается строчечным. Волосовины, составляющие одну строчку и имеющие длину на шейке менее 10 мм, а на других частях оси менее 25 мм, принимают за одну волосовину длиной, равной общему отрезку прямой, на которой они расположены.

2. Расположение волосовин, при котором в любом месте их количество на площадке 50х50 мм превышает 5 шт., считают скученным. При этом волосовины длиной до 1 мм при нестрочечном их расположении не учитываются, а волосовины, составляющие одну строчку независимо от их длины, принимают за одну волосовину.

1.8. На средней части окончательно обработанной оси не допускаются забоины глубиной более 1 мм. Допускаются забоины менее 1 мм, если они не выводят ось за пределы допускаемых отклонений на размеры и если они плавно зачищены вдоль оси. Видимые невооруженным глазом продольные мелкие риски на подступичной части оси глубиной не более 0,03 мм должны быть плавно зачищены вдоль оси. Более глубокие риски не допускаются. Места зачистки должны быть проверены дефектоскопом.

1.9. Параметры шероховатости по ГОСТ 2789:

1.10. Схема расположения знаков маркировки и клейм на торце окончательно обработанной оси должна соответствовать указанной на черт.1.

Знаки и клейма на торце оси

1.11. Максимальная статическая нагрузка на ось не должна превышать 100 кН для всех типов осей.

2. ПРИЕМКА

2.1. Изготовитель должен проводить приемосдаточные и периодические испытания осей для проверки соответствия требованиям настоящего стандарта.

2.2. Оси предъявляют к приемке партиями. Партия должна состоять из осей одной плавки.

2.3. При приемосдаточных испытаниях осей должна быть предъявлена ведомость (заявка) плавок по номерам и их химических анализов с указанием номеров осей и сертификата на заготовки осей.

2.4. При приемосдаточных испытаниях окончательно обработанные оси следует контролировать на соответствие требованиям пп.1.1, 1.4, 1.6, 1.7, 1.9.

2.5. По внешнему виду и размерам проверяют каждую окончательно обработанную ось.

На каждой оси должна быть проверена маркировка.

2.6. При контроле отклонений от круглости и профиля продольного сечения проверяют соответственно овальность и конусообразность. Радиальное биение поверхностей проверяют относительно оси центровочных отверстий на технологическом оборудовании у каждой оси не реже раза в месяц с каждого станка, выполняющего технологическую операцию (п.1.4).

2.7. Механические свойства окончательно обработанной оси определяют на одной оси от каждой партии. Результаты испытаний распространяют на всю партию. Проверка механических свойств черновых осей проводится у изготовителя.

2.8. При приемосдаточных испытаниях каждая окончательно обработанная ось должна быть подвергнута магнитному дефектоскопированию на отсутствие поверхностных дефектов.

2.9. Каждая ось должна быть подвергнута ультразвуковому контролю.

2.10. При периодических испытаниях раз в год или на одной из 200 окончательно обработанных осей проверяют качество накатывания роликами (п.1.6).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Все размеры длин осей измеряют продольными измерителями или универсальным инструментом с ценой деления 0,1 мм.

3.2. Ультразвуковой контроль осей проводится в продольном направлении после подрезки торцов оси.

Ультразвуковым дефектоскопом выявляют внутренние дефекты металла и непрозвучивающиеся оси.

Непрозвучивающейся считается ось, у которой при сквозном ее прозвучивании на частоте 2,5 МГц и заданной чувствительности дефектоскопа не обнаруживается отражения ультразвуковых волн от противоположного торца оси.

Непрозвучивающиеся оси подвергают дополнительной термообработке с последующей проверкой ультразвуком.

Если после термической обработки ось прозвучивается, то она считается годной.

Термическая обработка оси в третий раз не допускается.

Ультразвуковую проверку проводят на предприятии, производящем термическую обработку.

По согласованию между изготовителями допускается ультразвуковую проверку осей проводить на предприятии, производящем механическую обработку.

3.3. Качество накатки оси и параметры шероховатости (пп.1.6 и 1.9) проверяют по нормативно-технической документации на накатывание осей.

3.4. Маркировку следует проверять визуально. Допускается исправлять маркировку на изделии в холодном состоянии, если можно установить номер плавки и номер оси. Оси с неясной маркировкой не допускаются.

3.5. Перенос знаков маркировки и клейм с необработанной поверхности на торец оси на предприятии, обрабатывающем ось, удостоверяется клеймом.

3.6. Выбор средств измерений с учетом допускаемых погрешностей измерений размеров осуществляют по ГОСТ 8.051 и ГОСТ 27.202.

На торце какой стороны оси наносится клеймо номера оси

ДИРЕКЦИЯ СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА

| Согласовано Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол от 4-6 сентября 2012г.) | Утверждено Советом по железнодорожному транспорту государств-участников Содружества (протокол от «16-17» октября 2012 г. № 57) |

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА» (ОАО «ВНИИЖТ»)

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПО РЕМОНТУ И ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

КОЛЕСНЫХ ПАР С БУКСОВЫМИ УЗЛАМИ ГРУЗОВЫХ ВАГОНОВ

МАГИСТРАЛЬНЫХ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 (1524 мм)

РАЗРАБОТАН

Открытое акционерное общество «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

ПРЕДСТАВЛЕН

Открытое акционерное общество «Научно-исследовательский институт железнодорожного транспорта» (ОАО «ВНИИЖТ»)

УТВЕРЖДЕН

СОВЕТОМ ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА ПРОТОКОЛ ЗАСЕДАНИЯ ОТ «16-17» октября 2012 г. № 57

ВВЕДЕН В ДЕЙСТВИЕ с 1 января 2013 года

ВЗАМЕН

ЦВ/3429 и 3-ЦВРК в части ремонта и технического обслуживания колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

28. МАРКИРОВАНИЕ И КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ

28.1 Колесные пары и их элементы должны иметь знаки маркирования и клейма, относящиеся:

— к изготовлению осей, предусмотренные ГОСТ 31334;

— к изготовлению колес, предусмотренные ГОСТ 10791;

— к формированию колесных пар, предусмотренные ГОСТ 4835;

— к проведению текущего, среднего и капитального ремонтов, а также восстановлению профиля поверхности катания колес, предусмотренные настоящим РД.

28.3 Клейма и знаки маркировки, относящиеся к изготовлению оси, наносятся на торец оси (рисунок 28.2). Сторона оси, на торце которой выбиты клейма и знаки маркировки, относящиеся к ее изготовлению, считается правой стороной оси (колесной пары).

|

28.4 Клейма и знаки маркировки, относящиеся к изготовлению колеса, наносятся на наружную боковую поверхность обода колеса (рисунок 28.3).

28.5 Клейма и знаки маркировки, относящиеся к новому формированию или проведению капитального ремонта колесной пары, наносятся на торце оси правой стороны колесной пары (рисунок 28.4);

28.6 Клейма и знаки маркировки, относящиеся к проведению среднего о ремонта колесной пары, наносятся:

28.6.1 на торце оси с левой стороны колесной пары (рисунок 28.5); ось типа РУ1 оси типа РУ1Ш или РВ2Ш

28.6.2 на бирке, устанавливаемой под левый верхний болт крышки крепительной с правой стороны колесной пары, оборудованной буксовыми узлами с подшипниками в корпусах букс (рисунок 28.6).

|